Очистка пластовых вод от сероводорода окислением кислородом воздуха

ОЧИСТКА ПЛАСТОВЫХ ВОД ОТ СЕРОВОДОРОДА ОКИСЛЕНИЕМ КИСЛОРОДОМ ВОЗДУХА В ПРИСУТСТВИИ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА

Смотрите также [PDF формат]

В ходе отработки открытым способом алмазодобывающих горных выработок возникла проблема очистки пластовых вод от сероводорода. Природные пластовые сероводородсодержащие воды представлены солевыми рассолами хлоридно-натриевого типа, минерализация которых достигает до 100 г/л и более с концентрацией сероводорода 85-130 мг/л при рН = 7,1-7,4.

При данном значении рН сероводород на 50-52% находится в виде молекулярного, а остальной – в виде гидросульфида. В настоящее время поднятые на поверхность пластовые сероводородсодержащие воды складываются в непроточные накопители без предварительной очистки, что приводит к загрязнению атмосферного воздуха и почвы выделяющимися сероводородом. При выборе оптимального варианта метода обезвреживания пластовых вод необходимо было учитывать их высокую коррозионную активность, а также значительный объем, который потребует для очистки большого расхода электроэнергии и металлоемкого технологического оборудования.

Было рассмотрено несколько возможных способов обезвреживания пластовых вод (осаждение, десорбция, окисление в присутствии гетерогенных и гомогенных катализаторов). Технико-экономическое сравнение способов дало основание выбрать метод жидкофазного окисления сероводорода пластовых вод кислородом воздуха в присутствии гетерогенного катализатора, разработка которого была основана на использовании изученных ранее гомогенных катализаторов окисления растворов сульфидов [1].

В качестве катализатора испытывался фталоцианин кобальта (ФЦК), вплавленный в полиэтилен высокого давления (ПЭВД). Разработанный нами способ вплавления в полиэтилен каталитически активного компонента обеспечивает механическую прочность и стабильность работы катализатора. При разработке технологии вплавления в полиэтилен активного компонента был использован принцип крашения фталоцианиновыми пигментами, в частности, фталоцианином меди полиэтилена.

Существенным недостатком такого способа является малый коэффициент полезного использования каталитически активного компонента, находящегося во внутренних слоях полимера. Однако, при увеличении геометрической поверхности путем изготовления мелких гранул, стружки, колец Рашига, можно значительно увеличить степень использования каталитически активного компонента.

Лабораторные образцы гетерогенного катализатора изготавливались на лабораторных вальцах, где катализаторная масса перемешивалась при температуре плавления полиэтилена, затем формовалась в брусок, а из него нарезалась на токарном станке стружка шириной 5 мм и толщиной 0,2 и 0,3 мм. Лабораторные испытания активности приготовленных катализаторов в реакции жидкофазного окисления сероводорода и его натриевых солей проводили в проточном реакторе из нержавеющей стали, объемом 0,5 л, с электрическим обогревом, обратным холодильником, диспергатором из фторопласта, контролем температуры и скорости газа.

Окисление проводили кислородом при атмосферном давлении и кислородом воздуха при повышенном давлении.

Контроль за ходом реакции окисления осуществляли по изменению содержания сульфидной серы в реакционном растворе.

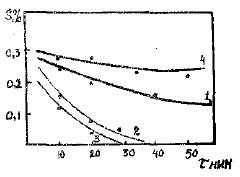

На рис.1 приведены данные по окислению сульфида натрия при 40°С, скорости подачи кислорода 1,5 л/час в отсутствии катализатора и в присутствии 10 г катализатора, содержащего различное весовое количество каталитически активного компонента.

Рис.1 Влияние концентрации ФЦК на окисление сульфида натрия

1 – без катализатора, 2 – 1% ФЦК на ПЭВД, 3 – 5% ФЦК на ПЭВД, 4 – 10% ФЦК на ПЭВД

На рис.2 приведены данные по окислению сульфида натрия в вышеуказанных условиях в присутствии гетерогенного катализатора различных геометрических форм с содержанием фталоцианина кобальта 10% вес.

Рис.2 Влияние геометрической поверхности катализатора 10% ФЦК на ПЭВД на окисление сульфида натрия

1 – без катализатора

2 – сферическая поверхность (гранулы, 5 мм)

3 – кольца «Рашига» (3-5 мм толщина 0,3 мм)

4 – стружка (ширина 5 мм, толщина 0,3 мм)

Приведенные результаты показывают, что увеличение активности катализатора может быть достигнуто либо увеличения концентрации в нем каталитически активного компонента, либо максимальным развитием контакта гетерогенного катализатора с окисляемым раствором. Последний путь является экономически более выгодным, т.к. позволяет получить катализатор необходимой активности при меньших расходах каталитически активного компонента.

В связи с вышеизложенным для разработки процесса очистки пластовых вод от сероводорода был выбран катализатор в виде колец Рашига с содержанием фталоцианина кобальта 10% вес.

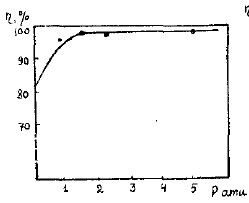

Поскольку полной конверсии сероводорода пластовых вод при атмосферном давлении достичь невозможно из-за частичной его отдувки из сферы реакции, изучалось влияние давления на скорость и полноту его окисления. Из рис. 3,4 видно, что при увеличении парциального давления кислорода до 3 ати практически полная конверсия достигается за 30 минут.

Рис.3 Зависимость степени конверсии сероводорода от давления при температуре процесса +40°С, времени контакта 30 мин, соотношение катализатор : пластовые воды = 1:7, скорости подачи воздуха 0,5 л/мин.

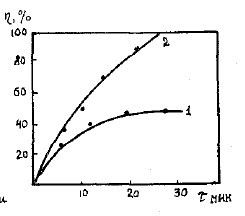

Рис4. Зависимость степени конверсии сероводорода от времени окисления пластовых вод.

1 – без катализатора

2 – с катализатором

Оптимальные условия окисления сероводорода в пластовых водах (расход воздуха 10 м?/м?, давление 3 ати, весовое соотношение катализатор:вода 1:10 при 10% содержании фталоцианина кобальта) определялист методом математического планирования.

Установлено, что при окислении сероводорода удельная скорость реакции и характер образующихся продуктов существенным образом зависит от рН окисляемой воды, которая в период окисления сероводорода повышается от 7,3 до 9,2 при остаточной СH2S = 10 мг/л и ниже понижается до 8,9. В течение некоторого времени при рН 7,8-8,0 наблюдается образование полисульфидов (10%), при этом основными промежуточными продуктами окисления являются тиосульфат (70%), сульфит натрия (5%) и сера (15%).

Далее при более высоких рН 8,0-9,2 концентрация полисульфидов резко снижается до отсутствия. Кроме вышеуказанных продуктов окисления сероводорода идет образование сульфата натрия [1]. Конечными продуктами окисления сероводорода пластовых вод являются: сера 23-30%, сульфит натрия 2-4%, тиосульфат натрия 47-55%, сульфат натрия 6-7%. Выполненные лабораторные исследования окисления пластовых вод, а также результаты, полученные при опытно0промышленных испытаниях, позволили составить технологические регламенты на проектирование промышленных установок по изготовлению гетерогенного катализатора и на процесс очистки пластовых вод от сероводорода.

Литература

1. Фаденкова Г.А., Кундо Н.Н. ЖПХ, 1979, т.52, №10. С.2161.