Авторское свидетельство № 1181706

А.С. N 1181706 СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ

(21) 3735442/23-04

(22) 25.01.84

(46) 30.09.85. Бюл. № 36

(72) В.В. Калачева, Т.А. Никулина, Т.А. Ананьев, М.И. Альянов, А.М. Мазгаров, А.Г. Ахмадуллина, В.А. Бендерский и А.Н. Понамарев

(71) Ивановский ордена Трудового Красного Знамени химико-технологический институт, Всесоюзный научно-исследовательский институт углеводородного сырья и Институт химической физики АН СССР

(53) 66.097.3 (088.8)

(56) Авторское свидетельство СССР № 978913, кл. B 01 J 37/04, 1981.

Патент США № 3396123, кл. 208-244, опублик. 1971.

(54) (57) СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ путем смешения термопластичного полимера с водонерастворимым фталоцианиновым комплексом – фталоцианином кобальта или его тетрахлор- или тетрахлорметилпроизводным, перемешивания и формования, отличающийся тем, что, с целью получения катализатора с повышенной активностью и упрощения технологии, в качестве термопластичного полимера используют продукт прививки акриловой кислоты на полиэтилен со степенью прививки от 5 до 10 мас.%, дополнительно вводят водный раствор уксуснокислого кобальта при содержании, в пересчете на кобальт, 3-5 мг/г полимера, смешение ведут в водноспиртовой среде при 20-25°С и перед формованием катализаторную массу отфильтровывают.

Изобретение относится к способам получения катализаторов для жидкофазного окисления сернистых соединений и может быть использовано на газо- и нефтеперерабатывающих предприятий для окислительной регенерации меркаптидсодержащих щелочных растворов, образующихся в процессе щелочной очистки легкого углеводородного сырья от меркаптанов, для обезвреживания токсичных сернисто-щелочных стоков с установок щелочной очистки газов от сернистых соединений, а также для получения органических дисульфидов окислением с сульфгидрильной группой и т.д.

Цель изобретения – получение катализатора с повышенной активностью и упрощение технологии за счет использования в качестве термопластичного полимера продукта прививки акриловой кислоты на полиэтилен, дополнительного введения водного раствора уксуснокислого кобальта, проведения смешения в водноспиртовой среде при 20-25°С, отфильтровывания катализаторной массы перед формованием.

Пример 1.

Получение каталитических композиций, состоящих из фталоцианина кобальта и продукта прививки акриловой кислоты на полиэтилен (ПАК). К спиртовому раствору этилата натрия (0,48 г Na мет. в 100 мл этилового спирта) при 20°С и постоянном перемешивании добавляют 27 г крошки ПАК до получения раствора с концентрацией 270 г/л, а затем приливают 1,49 г (0,006 г-мол) уксуснокислого кобальта в виде 3%-ного водного раствора до общего содержания кобальта 3 мг/г полимера в случае ПАК-5 (степень прививки 5 мас.% и 5 мг/г полимера в случае ПАК-10 (степень прививки 10 мас.%). В полученную реакционную массу поперечно сшитого по карбоксильным группам полимера вносят 3,0 г тонкоизмельченного фталоцианина кобальта. Перемешивают в течение 2-х часов. Полученную суспензию отфильтровывают и направляют на формование для получения формованной каталитической композиции следующего состава, мас.%:

Фталоцианин кобальта 10

ПАК-5 90;

Фталоцианин кобальта 10

ПАК-10 90.

В присутствии полученной каталитической композиции на основе ПАК-5 степень окисления модельного щелочного раствора бутилмеркаптида натрия за 30 мин достигает 88%, а степень окисления щелочного раствора сульфида натрия 93%. В присутствии каталитической композиции на основе ПАК-10 степень окисления щелочного раствора сульфида натрия достигает 98%. В полученную полимерную реакционную массу поперечно сшитого по карбоксильным группам полимера вносят 6,7 г тонкоизмельченного фталоцианина кобальта. Перемешивание ведут 2 ч. Полученную суспензию отфильтровывают и направляют на формование для получения каталитической композиции следующего состава, мас.%:

Фталоцианин кобальта 20

ПАК-5 80

В присутствии полученной каталитической композиции степень окисления щелочного раствора бутилмеркаптида натрия за 30 мин достигает 100%. Каталитическая активность композиции остается практически постоянной в течение 10 ч.

Пример 2.

Получение каталитических композиций, состоящих из тетрахлорфталоцианина кобальта и ПАКа. Синтез ведут аналогично примеру 1, но при 25°С в случае получения каталитических композиций следующего состава, мас.%:

Тетрахлорфталоцианин кобальта 10

ПАК-5 90

В присутствии полученных каталитических композиций степень окисления щелочных растворов бутилмеркаптида натрия и сульфида натрия достигает за 30 мин 100%. Каталитическая активность композиции остается постоянной в течение 10 ч.

Пример 3.

Получение каталитической композиции, состоящей из тетрахлорметилфталоцианина кобальта и ПАКа. Синтез ведут аналогично примеру 1. В результате получены две каталитические композиции следующего состава, мас.%:

Тетрахлорметилфталоцианин кобальта 10

ПАК-5 90;

Тетрахлорметилфталоцианин кобальта 10

ПАК-10 90.

Степень окисления щелочного раствора бутилмеркаптида натрия и сульфида натрия за 30 мин достигает 100%. Каталитическая активность композиции остается практически постоянной в течение 10 ч.

Пример 4.

Получение каталитических композиций, состоящих из фталоцианина кобальта и ПАКа. К спиртовому раствору этилата натрия (0,48 г Na мет. в 100 мл этилового спирта) при 22°С и постоянном перемешивании добавляют 27 г крошки ПАК-7 (степеньпрививки 7 мас.%) до получения раствора с концентрацией 270 г/л, а затем приливают 0,324 г уксуснокислого кобальта в виде 3%-ного водного раствора до общего содержания кобальта 4 мг/г полимера. В полученную реакционную массу поперечно сшитого по карбоксильным группам полимера вносят 3,0 г тонкоизмельченного фталоцианина кобальта. Перемешивают в течение 2-х часов. Полученную суспензию отфильтровывают и направляют на формование для получения формованной каталитической композиции следующего состава, мас.%:

Фталоцианин кобальта 10

ПАК-7 90

В присутствии каталитической композиции на основе ПАК-7 степень окисления щелочного раствора сульфида натрия достигает 96,5%.

Пример 5.

Получение каталитических композиций, состоящих из тетрахлорфталоцианина кобальта и ПАКа. Синтез ведут аналогично примеру 1, только крошук ПАК-7 к спиртовому раствору этилата натрия добавляют при 25°С. В присутствии полученной каталитической композиции следующего состава, мас.%:

Тетрахлорфталоцианин кобальта 10

ПАК-7 90

Степень окисления щелочных растворов бутилмеркаптида натрия и сульфида натрия достигает за 30 мин 100%. Каталитическая активность композиции остается постоянной в течение 10 ч. Определение каталитической активности каталитических композиций в реакции окисления бутилмеркаптида натрия. Окислению подвергают модельный щелочной раствор бутилмеркаптида натрия, содержащий, мас.%:

Едкий натр 15

Меркаптид натрия 0,49-0,51 (в пересчете на серу)

Вода остальное

Окисление ведут в стеклянном реакторе периодического действия диаметром 30 мм и высотой 350 мм, снабженном обратным холодильником, контактным термометром с системой автоматического регулирования температуры, отводами для подачи кислорода и отбора проб, перфорированной стеклянной перегородкой в нижней части реактора для диспергирования кислорода и удерживания гетерогенного катализатора. Испытания проводят при 40°С. Атмосферном давлении, скорости подачи кислорода 180 л•ч-1 в течение 30 мин. Содержание меркаптидной серы в окисляемом растворе определяют потенциометрически по ГОСТу 22985-78.

В табл.1 приведены данные по степеням окисления меркаптидной серы в присутствии различных каталитических композиций.

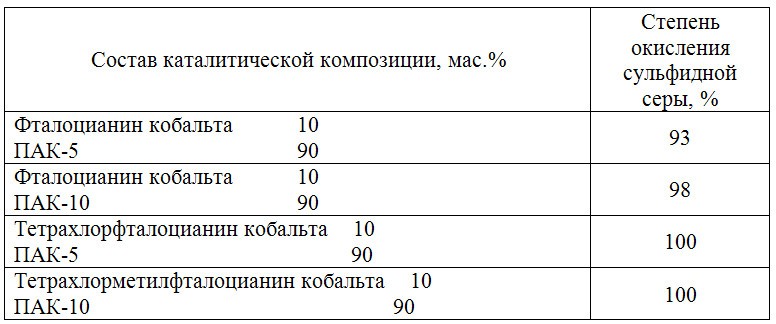

В табл.2 приведены данные по степеням окисления сульфидной серы в присутствии каталитических композиций, полученных на ПАКе с различной степенью прививки акриловой кислоты.

Определение каталитической активности композиций в реакции окисления сульфида натрия проводят по следующей методике. Окислению подвергают 50 мл щелочного раствора сульфида натрия, образующегося после очистки пропановой фракции от сероводорода, содержащего мас.%:

Сульфид натрия 0,3 (в пересчете на серу)

Едкий натр 5,0

Вода остальное

Окисление ведут в аппарате, аналогичном окислению бутилмеркаптида натрия. Анализ сульфида натрия (в пересчете на серу) ведут потенциометрически по ГОСТу 22985-78.

Таблица 1

Таблица 2