Авторское свидетельство № 1041142

А.С. N 1041142 КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ

(21) 3003195/23-04

(22) 28.08.80

(46) 15.09.83. Бюл. № 34

(72) А.М. Мазгаров, А.Г. Ахмадуллина, М.И. Альянов, В.В. Калачева, И.К. Хрущева, Г.М. Нургалеева, Г.А. Остроумова и А.Ф. Вильданов

(71) Всесоюзный научно-исследовательский институт углеводородного сырья и Ивановский химико-технологический институт

(53) 66.097.3 (088.8)

(56) 1. Патент СССР № 355805, кл. С10 G 27/06, 1967.

2. Патент США № 4206043, кл С 10 G 27/00, B 01 J 31/18, опублик. 03.06.08.

3. Патент США № 3396123, кл. 252-426, опублик. 1968 (прототип)

(54) КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ.

(57) 1. Катализатор для окисления сернистых соединений, содержащий металлофталоцианин и термопластичный полимер, отличающийся тем, что, с целью повышения стабильности каталитической активности катализатора, в качестве металлофталоцианина он содержит фталоцианин кобальта и/или его производное, выбранное из группы, включающей тетрахлорфталоцианин, тетрахлорметиленфталоцианин, тетратретбутилфталоцианин кобальта, а в качестве полимера – полиэтилен или полипропилен, или полистирол, при следующим соотношении компонентов, мас.%:

Фталоцианин кобальта и/или его производное 3-20

Полиэтилен или полипропилен, или полистирол Остальное

2. Способ приготовления катализатора для окисления сернистых соединений, отличающийся тем, что, с целью упрощения технологии способа, фталоцианин кобальта и/или его производное смешивают с полимером, смесь нагревают при перемешивании до температуры плавления полимера, и полученную катализаторную массу гранулируют или формуют.

Изобретение относится к производству гетерогенных фталоцианиновых катализаторов жидкофазного окисления сернистых соединений и может быть использовано в газовой, в нефтеперерабатывающей, нефтехимической, кожевенной и целлюлозно-бумажной отраслях промышленности.

Известны гетерогенные катализаторы жидкофазного окисления сернистых соединений, состоящие из фталоцианинов металлов, нанесенных методом пропитки на пористые носители, такие как активированный уголь, глинозем [1].

Недостатком указанных катализаторов является невысокая стабильность их каталитической активности в барботажных процессах окисления сернистых соединений в водно-щелочной среде, обусловленная низкой гидролитической стойкостью и механической прочностью носителей, а также невысокой прочностью связи между физически адсорбированным фталоцианином металла и пористым носителем.

Известен также катализатор для окисления сернистых соединений, содержащий фталоцианин кобальта и стиролдивинлбензольный сшитый полимер с внедренными аминными группами при содержании фталоцианина кобальта от 0,1 до 10,0% от веса полимера. Катализатор получают путем пропитки полимера спиртовым раствором фталоцианина кобальта с последующей выпаркой и сушкой при 1000С [2]. Наиболее близким к изобретению по технической сущности и достигаемому результату является катализатор [3] для окисления сернистых соединений в водно-щелочной среде, состоящий из металлфталоцианина – сульфофталоцианина кобальта или ванадия. Изготовленного методом пропитки твердого носителя – активированного угля, вплавленного в термопластичный полимер – полиэтилен высокого давления, в количественном отношении, мас.%: сульфофталоцианин кобальта 1, уголь 3,4 и полиэтилен 95,6.

Однако этот катализатор имеет недостаточно высокую стабильность каталитической активности в процессе барботажного окисления сернистых соединений в водно-щелочной среде, обусловленную малой прочностью связи между носителем и адсорбированном на нем водорастворимым металлфталоцианином, что приводит к постепенному вымыванию металлфталоцианином из пор носителя и загрязнению им окисляемого сернисто-щелочного раствора. Кроме того, указанный катализатор постепенно дезактивируется в процессе эксплуатации вследствие забивки пор носителя механическими примесями и продуктами окисления сернистых соединений. Так, степень окисления сульфидной серы в присутствии известного катализатора в течение 0,5 ч работы составляет 70,7 отн.%, а после 7 часов работы – 57,0 отн.%.

Недостатком способа изготовления катализатора является его многостадийность, обусловленная необходимостью предварительного вплавления в полимер пористого носителя, измельчения полученного носителя и последующей пропитки его раствором металлфталоцианина.

Цель изобретения – повышение стабильности каталитической активности катализатора и упрощение технологии его приготовления.

Поставленная цель достигается катализатором для окисления сернистых соединений, содержащим металлофталоцианин –фталоцианин кобальта и/или его производное, выбранное из группы, включающей тетрахлорфталоцианин, тетрахлорметиленфталоцианин, тетратретбутилфталоцианин кобальта, и термопластичный полимер – полиэтилен, полипропилен или полистирол, при следующем соотношении компонентов, вес.%: фталоцианин кобальта и/или его производное 3-20, полимер остальное, и способом приготовления катализатора, заключающимся в том, что фталоцианин кобальта и/или его производное смешивают с полимером, смесь нагревают при перемешивании до температуры плавления полимера и полученную катализаторную массу гранулируют или формуют.

Пример 1

Катализатор состава, мас.%: фталоцианин кобальта – 10, полиэтилена 90 готовят на лабораторных вальцах смешением 45 г порошкообразного полиэтилена высокого давления (ПЭВД) с 5 г порошкообразного фталоцианина кобальта при 110-1300С до получения однородной окрашенной катализаторной массы с последующим его измельчением в виде катализаторной крошки размером примерно 3Х4Х1 мм, либо формованием в виде круглого бруска путем его нагревания в соответствующей емкости при 130-1500С и нарезанием на токарном станке остывшего бруска на стружку толщиной 0,1-0,3 мм.

Аналогичным способом изготавливают катализаторы, в состав которых входят тетрахлор-, тетрахлорметилен- и тетратретбутилфталоцианин кобальта в полиэтилен в различных соотношения.

Пример 2

10 г порошкообразного фталоцианина кобальта смешивают с 90г пластифицированного суспензионного полистирола марки ПС-СП, смесь вальцуют при 145-1600С до получения однородной окрашенной (гомогенной) катализаторной массы, которую затем формуют в виде круглого бруска. Из бруска на токарном станке нарезают стружку толщиной 0,2-0,3 мм.

Аналогичным способом изготавливают катализаторы, в состав которых входят тетрахлор-, тетрахлорметилен- и тетратретбутилфталоцианин кобальта и полистирол в различных соотношениях.

Пример 3

10 г порошкообразного кобальта смешивают с 90 г порошкообразного полипропилена. Полученную смесь гомогенизируют на лабораторных вальцах при 160-1800С. Катализаторную массу затем формуют и из полученного образца изготавливают стружку согласно способу, описанному в примере 2.

Аналогичным способом изготавливают катализаторы, в состав которых входят тетрахлор-, тетрахлорметилен- и тетратретбутилфталоцианин кобальта и полипропилен в различных соотношениях.

Пример 4

240 мл сернисто-щелочного стока с блока сероочистки сжиженных газов ЦГФУ Новокуйбышевского НХК, содержащего, мас.%: едкий натр 5, сульфид натрия 3 (в пересчетена сульфидную серу), вода остальное, окисляют в присутствии 138 г приготовленной по примеру 1 катализаторной крошки состава, %: фталоцианин кобальта 10, ПЭВД 90. Окисление ведут в реакторе периодического действия, представляющим собой цилиндрический сосуд из нержавеющей стали емкостью 0,5 л, снабженный обратным холодильником, образцовым манометром, обогревающей спиралью с теплоизолирующей обмоткой и системой автоматического регулирования в нижней части и металлической сеткой из нержавеющей стали в верхней части реактора для удерживания гетерогенного катализатора. Окисление сульфида натрия ведут продувкой кислородом со скоростью 200 ч-1 в течение 1,5 ч при 400С и давлении 2 атм. Для оценки стабильности каталитической активности предлагаемого катализатора опыт воспроизводят через произвольные промежутки времени, в течение которых указанный катализатор используют для окисления сернисто-щелочных стоков различного состава.

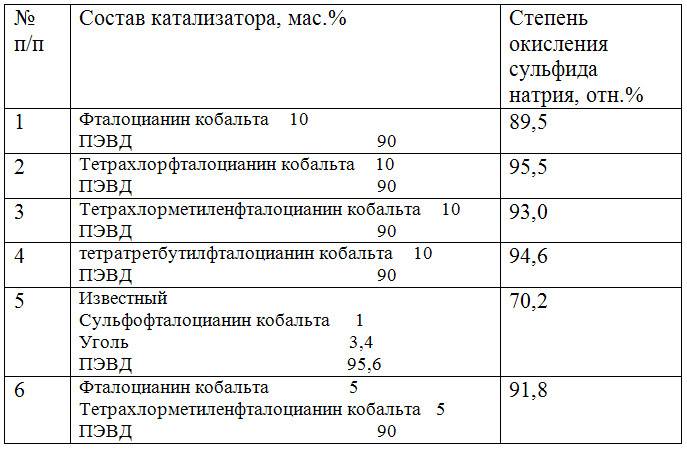

Результаты испытаний приведены в таблице 1.

Пример 5

50 мл щелочного раствора сульфида натрия, образующегося после очистки пропановой фракции от сероводорода, содержащего мас.%: сульфид натрия 0,3 (в пересчете на серу), едкий натр -5, вода остальное, окисляют кислородом в присутствии 10 г катализаторной жидкости, приготовленной по примеру 1. Окисление ведут в стеклянном реакторе периодидеского действия диаметром 30 мм и высотой 350 мм, снабженном обратным холодильником, контактным термометром с ситемой автоматического регулирования температуры, отводами для подачи кислорода и отбора пробы, перфорированной стеклянной перегородкой в нижней части реактора для диспергирования кислорода и удерживания гетерогенного катализатора, при 4000С, атмосферном давлении, скорости подачи кислорода 1800 ч-1 в течение 30 мин. При этом сульфид натрия окисляется в тиосульфат и сульфат натрия, образующиеся в соотношении примерно 4:1. Для оценки стабильности каталитической активности описанные опыты на испытуемом катализаторе повторяют несколько раз, определяя остаточное содержание сульфида натрия в окисленном щелочном растворе. Анализ сульфида натрия (в пересчете на серу) ведут потенциометрически по ГОСТ 22985-78.

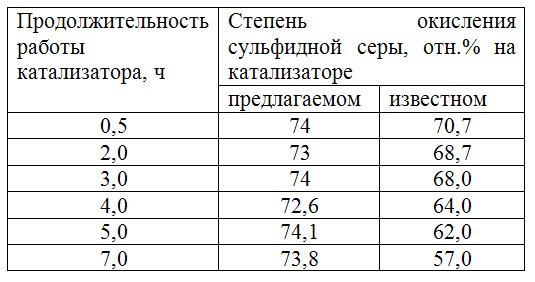

В табл.2 приведены сравнительные данные по изменению степени окисления сульфида натрия во времени в присутствии 10 г предлагаемого (5мас.% фталоцианина кобальта, ПЭВД остальное) и известного (1 мас.% дисульфофталоцианина кобальта; 3,4 мас.% угля и 95,6 мас.% ПЭВД) катализаторов.

Пример 6

В условиях примера 5 окисляют модельный щелочной раствор бутилмеркаптида, аналогичный по составу отработанному щелочному раствору с установки очистки широкой фракции Оренбургского конденсата от меркаптанов на Салаватском НХК, содержащий мас.%: едкий натр 15, меркаптидная сера 1,8. Вода остальное. Содержание меркаптидной серы в окисляемом растворе определяют потенциометрически по ГОСТ 22985-78. В процессе окисления меркаптид натрия превращается в дибутилдисульфид в щелочном растворе. При этом происходит регенерация отработанного меркаптидсодержащего щелочного раствора.

В табл.3 приведены данные по степени окисления меркаптидной серы в присутствии катализаторов разного состава.

Пример 7

50 мл раствора сульфида натрия состава, мас.%: сульфид натрия 0,3 (в пересчете на серу), едкий натр 5, вода остальное, окисляют кислородом в присутствии 10 г катализаторной стружки, изготовленной по примеру 1. Окисление ведут в стеклянном реакторе периодического действия по методике, описанной в примере 3.

Результаты испытаний катализаторов приведены в табл.4.

Выбор фталоцианина кобальта или его производного, т.е. водонерастворимого металлфталоцианина в качестве каталитически активного компонента гетерогенного катализатора обусловлен тем., что он, в отличие от водорастворимого, не вымывается из катализатора, обеспечивает стабильную активность катализатора во времени.

Использование тетрахлор-, тетрахлорметилен- и тетратретбутилфталоцианина кобальта в качестве каталитически активного компонента связано с тем, что наличие хлорсодержащих и третбутильных заместителей в бензольных ядрах фталоцианина кобальта повышает его каталитическую активность.

Выбор в качестве термопластичного щелочностойкого полимера полиэтилена, пропилена и пластифицированного полистирола связано с тем, что эти полимеры обладают достаточной механической прочностью и гидролитической стойкостью и не разрушаются в барботажном процессе окисления сернисто-щелочного раствора.

Непосредственное вплавление частиц мелкодисперсного водонерастворимого металлфталоцианина в термопластичный полимер обеспечивает прочное удерживание металлфталоцианина на полимерном носителе и стабильную работу катализатора в процессе жидкофазного окисления сернистых соединений. Механический износ гранул изготовленного предлагаемым способом катализатора не сопровождается снижением его активности в процессе эксплуатации, так как при этом происходит обновление поверхности катализатора и вовлечение в процесс окисления новых частиц металлфталоцианина, расположенных в массе полимера. Так, степень окисления сульфидной серы в присутствии предлагаемого катализатора в течение 0,5 ч его работы составляет 74 отн.% и после 7 ч работы – 73,8 отн.%

Таблица 1

Таблица 2

Таблица 3

Таблица 4