Выбор технологической схемы сероочистки ППФ, ББФ и легкой бензиновой фракции

ВЫБОР ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ СЕРООЧИСТКИ ППФ, ББФ И ЛЕГКОЙ БЕНЗИНОВОЙ ФРАКЦИИ УСТАНОВКИ КАТКРЕКИНГА ЗАО «ТАИФ-НК»

Установка каталитического крекинга вакуумного газойля, построенная ЗАО «ТАИФ-НК» в г. Нижнекамске, предназначена для решения топливной проблемы Республики Татарстан, использующей для своих нужд привозной бензин с нефтеперерабатывающих заводов соседних регионов. Учитывая наличие богатой сырьевой базы и острую потребность в собственном автомобильном бензине, строительство и модернизация этой установки являются весьма актуальными.

Неуклонное повышение требований НТД к остаточному содержанию общей серы в автомобильных бензинах: от 0.1%мас в ГОСТ 2884-77 к ?0.05%мас – в ГОСТ Р 51105-97 (Евро-2) и до ?0.015%мас. – в ГОСТ Р 51866-2002 (Евро-3) с перспективой ужесточения допустимой нормы до ?0.005%мас — (в Евро-4) вызывает необходимость совершенствования технологии их получения и очистки.

Основным источником серы, попадающей в смесевой товарный бензин, являются бензиновые фракции установки каткрекинга. Для снижения в них содержания серы используют метод гидроочистки /1/. Однако в процессе гидрообессеривания происходит значительное снижение октановых характеристик бензина и повышенный расход водорода за счет насыщения олефиновых углеводородов, содержащихся в легкой части бензина каткрекинга /1,2/.

Исследованием распределения серы по узким бензиновым фракциям установки каткрекинга ОАО «Славнефть-Ярославнефтеоргсинтез» /1/, работающей как и ОАО «ТАИФ-НК» на негидроочищенном вакуумном газойле, установлено, что во фракциях до 500С содержание серы не превышает 0.05%мас. С повышением температуры кипения до 700С концентрация серы в бензиновой фракции повышается до 0.08%мас. После 700С начинается крутой подъем кривой по содержанию серы до 0.25% — при 120-1600С и от 0.3 до 1.0% в интервале 180-2000С. На основании полученных данных авторы сочли возможным выделять легкую фракцию бензина Н.К.-1600С с общим содержанием серы 0.12%мас и использовать ее как компонент автомобильного бензина без очистки, а тяжелую высокосернистую часть бензина 160-К.К. с содержанием серы 0.55% направлять на гидроочистку. При такой схеме авторам удалось вовлечь около 50% бензина каткрекинга с получением товарного бензина, соответствующего по содержанию серы требованиям ГОСТ 51105-97- ?0.05%мас. /1/.

Учитывая современные более жесткие ограничения по содержанию общей серы в товарной бензиновой фракции (менее 0.015%мас), эта схема для ЗАО «ТАИФ-НК» является неприемлемой. Для обоснованного выбора технологической схемы сероочистки продуктов каткрекинга ЗАО «ТАИФ-НК» необходимо исследовать состав сернистых соединений в ППФ и ББФ, а также соотношение концентраций меркаптановой и общей серы в узких бензиновых фракциях, получаемых каткрекингом негидроочищенного вакуумного газойля с содержанием серы 2.0-2.5%мас.

Исследование группового состава и распределения сернистых соединений в процессе фракционирования прямогонных бензинов показало /3,4/, что в бензиновых фракциях, начиная с пентановой, наряду с меркаптановой серой может присутствовать также органическая сульфидная сера, концентрация которой растет с повышением температуры кипения бензиновой фракции. По данным работы /4/, если принять содержание сульфидной серы в изо-С5 равным 1.0, то при переходе от и-С5 к н-С5 оно составит уже 8.0, а в ?С6 – 30.0 единиц. Меркаптаны в пентан-гексановой фракции распределяются несколько иначе: если в и-С5 – 1.0, то в н-С5 – 3.5, а в ?С6 – 2.5. Это согласуется с данными работы /3/, что преобладающее количество меркаптановой серы содержится в пентановых фракциях. При переходе к более высококипящим фракциям доля меркаптановой серы в составе общей серы падает, уступая место сульфидной и дисульфидной сере.

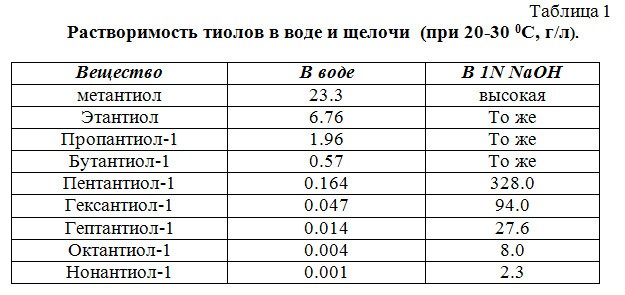

Являясь слабыми кислотами, меркаптановые соединения способны растворяться в воде и водном растворе щелочи (табл.1) /5/.

Как видно из табл.1, растворимость меркаптанов в воде и щелочи резко снижается с увеличением их молекулярного веса. Эффективность метода щелочной очистки также определяется кислотными свойствами присутствующих в очищаемом продукте меркаптанов, которая снижается с увеличением их молекулярного веса и при переходе от первичных меркаптанов к вторичным и далее к третичным. Это существенно ограничивает возможности использования метода щелочной экстракции для сероочистки бензиновых фракций, где содержатся трудно извлекаемые меркаптаны.

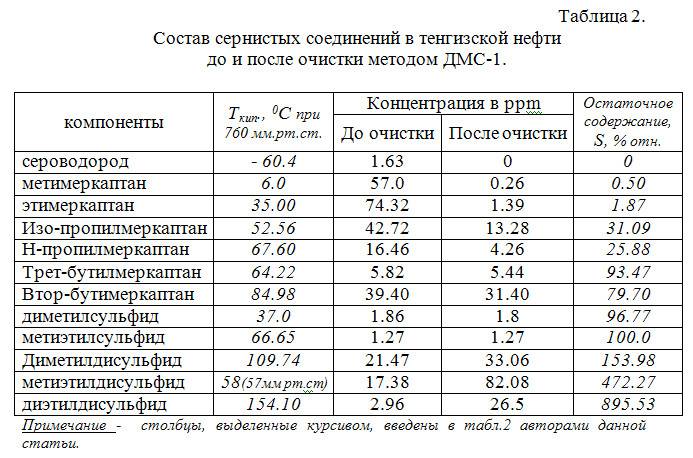

В работе /6/ приведены экспериментальные данные по степени очистки легкой (нестабильной бензиновой) части тенгизской нефти от индивидуальных меркаптанов нормального и разветвленного строения (от С1 до С4) ее обработкой катализаторным комплексом, представляющим собой 0.005% фталоцианинового катализатора ИВКаз в 10-20%-ном водном растворе едкого натра, в присутствии воздуха при температуре 50-600С и давлении 1.2 МПа (табл.2).

Как видно из табл.2, при окислительно-каталитической обработке нефти щелочным раствором из нее практически полностью удаляются сероводород, метил- и этилмеркаптан, а следующие за ними изо- и н-пропилмеркаптаны удаляются не более, чем на 70%. Более тяжелые бутилмеркаптаны даже в условиях окислительно-каталитической щелочной очистки удаляются всего на 6-20% от их исходного содержания в нефти.

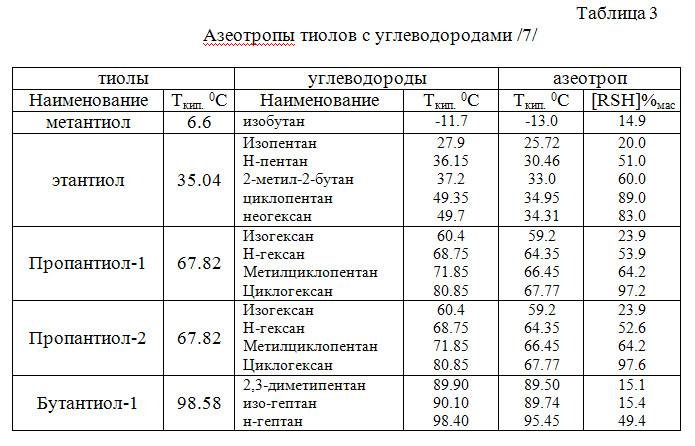

По данным работы /7/, посвященной исследованию распределения индивидуальных меркаптанов в углеводородные фракции бензинов, видно (табл.3), что метантиол уходит с бутанами, а этантиол целиком распределяется в пентановую фракцию, образуя азеотропные смеси со всеми пентановыми углеводородами. Как видно из табл.3, пропантиолы при фракционировании распределяются в гексановую фракцию, а бутантиолы – в гептановую фракцию.

Учитывая вышеприведенные данные /3,4,7/ по распределению меркаптанов и не извлекаемых щелочью органических сульфидов в пентан-гексановых фракциях бензина и неполное удаление пропилмеркаптанов даже при окислительно-щелочной обработке нефти (табл.2), представляется целесообразным ограничиться выделением из бензина каткрекинга фракции не выше пентан-амиленовой (ПАФ) для ее последующей щелочной очистки от меркаптановой серы, а оствшуюся часть бензиновой фракции подвергать гидрообессериванию.

Из литературы известно /8.9/, что в ППФ сера представлена сероводородом, меркаптановой серой и сероокисью углерода. По лабораторным данным Завода Бензинов ЗАО «ТАИФ-НК» содержание сероводорода в ППФ в период с 20 марта по 4 апреля 2006г находилось в пределах 0.4 — 1.4%мас, а содержание меркаптановой серы – от 0.01 до 0.04%мас. В ББФ сероводород отсутствовал, а содержание меркаптановой серы составляло 0.05 — 0.09%мас. Содержание сероокиси углерода в ППФ и ББФ в период обследования не определялось. По данным работы /8/ сероокись углерода в процессе газофракционирования на 90-95% концентрируется в пропилене и на 5% — в пропане. На основании данных обследований установок каткрекинга ряда предприятий /8,9/ следует ожидать ее присутствия в ППФ ЗАО «ТАИФ-НК» в концентрации около 0.001-0.003%мас.

Согласно ТУ 0272-024-00151638-99 допустимое содержание сероводорода в ППФ составляет не более 0.002%мас., а содержание меркаптанов и сероокиси углерода не рагламентируется. В ББФ в соответствии с ТУ 0272-027-00151638-99 допустимое содержание меркаптановой серы составляет не более 0.015%мас. – для марки А и не более 0.02%мас. – для марок Б и В. При использовании ББФ в качестве сырья для получения МТБЭ или в процессе алкилирования остаточное содержание меркаптановой серы должно быть не более 0.001%мас.

Вышеприведенные данные ЗАО «ТАИФ-НК» по качеству ППФ и ББФ свидетельствуют о необходимости их очистки от сероводорода и меркаптанов. При работе на проектной мощности — 880тыс.т. вакуумного газойля в год объем выработки ППФ на установке каткрекинга составляет 10м3/час (5.74 т/ч), ББФ — 16 м3/час (9.66 т/ч), соответственно. С учетом ожидаемого увеличения мощности каткрекинга по вакуумному газойлю с 880 тыс.т. до 1 млн.т. в год ориентировочное количество и качество указанных фракций составит (табл.4.):

Для повышения глубины очистки ППФ от сероводорода и сероокиси углерода эту фракцию желательно подвергать аминной очистке отдельно от ББФ и ПАФ, не загрязненных указанными сернистыми соединениями. При организации раздельной очистки указанных продуктов в экстрактор аминной очистки и в колонну щелочной форочистки будет подаваться 11 м3/час ППФ вместо 37.5 м3/час смеси сжиженных газов.

При этом:

— сократятся потери амина за счет его уноса с очищаемым продуктом, составляющие около 0.3кг на тонну сжиженных газов за счет его частичного растворения в них, а также снизятся потери сжиженных газов, уносимых за счет их растворимости в амине;

— уменьшится расход щелочи и объем сернисто-щелочных стоков с узла форочистки сжиженных газов от остаточного сероводорода перед их подачей на блок демеркаптанизации, т.к. ББФ и ПАФ не содержат сероводород и потому не подлежат защелачиванию;

— уменьшатся эксплуатационные расходы за счет сокращения энергозатрат на циркуляцию, регенерацию и охлаждение циркулирующего раствора МЭА и обезвреживание СЩС;

— сократятся капзатраты на стадиях МЭА-очистки и щелочной форочистки сжиженных газов за счет уменьшения размеров экстракционных колон.

Увеличатся возможности регулирования глубины очистки ППФ от сероокиси углерода за счет использования схемы с подачей разделенных потоков регенерированного раствора в МЭА-экстрактор — горячего и охлажденного /5/.

Преимуществом же организации совместной очистки сжиженных газов от сероводорода и меркаптанов является экономия капзатрат и площади, занимаемой оборудованием на стадии демеркаптанизации, за счет ее проведения в одном большом экстракторе вместо использования двух колонн меньшего размера. Выбор того или иного варианта определяется возможностями и желанием заказчика.

Для очистки ППФ и ББФ от меркаптанов наиболее эффективным методом является их хемосорбция водными растворами щелочей с последующей окислительно-каталитической регенерацией насыщенных меркаптидами щелочных растворов окислением кислородом воздуха при нагревании в присутствии гомогенного/10/ или гетерогенного /11,12/ катализаторов.

Катализатор гомогенно-каталитического процесса /10/ растворен или диспергирован в щелочном растворе и циркулирует вместе с ним в системе очистки от экстрактора к регенератору и обратно к экстрактору.

Присутствие гомогенного катализатора в щелочном растворе приводит к окислению меркаптидов с образованием дисульфидов как в регенераторе, так и вне его — в трубопроводах и в самом экстракторе — при наличии растворенного кислорода в регенерированном растворе щелочи. Дисульфиды, образующиеся вне регенератора, переходят в экстракторе из щелочи в очищаемый углеводород, существенно повышая в нем содержание общей серы (на 0.03-0.05%мас) /10/. В данном случае такие дисульфиды будут концентрироваться в процессе фракционирования в ПАФ дополнительно к оставшимся в ней сульфидным соединениям, не извлекаемым щелочью.

Гетерогенный катализатор КСМ, используемый в процессах /11,12/, введен в полимер и стационарно закреплен в регенераторе, что исключает попадание каталитически активных компонентов из него в щелочь /13/. Как следует из данных работы /13/ (табл.3), процесс окисления меркаптидов в отсутствие катализатора в щелочном растворе практически не идет. Процесс окислительной регенерации меркаптидсодержащей щелочи на катализаторе КСМ проводится при температурах (порядка 60-700С), при которых концентрация растворенного кислорода в циркулирующем щелочном растворе примерно вдвое ниже, чем в гомогенно-каталитическом процессе /10/, проводимом при 40-450С (из-за низкой термогидролитической устойчивости гомогенного катализатора в щелочи). Отсутствие катализатора и низкая концентрация растворенного кислорода полностью исключают образование дисульфидов в циркулирующем щелочном растворе гетерогенно-каталитических процессов вне регенератора и их попадание в бензин.

Процесс гетерогенно-каталитической демеркаптанизации ББФ /11/ внедрен в 1990-96гг. и до настоящего времени эксплуатируется на современных комбинированных установках каткрекинга типа Г-43-107 и КТ-1 пяти НПЗ бывшего Союза (Мажейкском, Московском, Уфимском, Омском и Лисичанском НПЗ). С 2000г он используется также для демеркаптанизации смеси пропан-бутан-бутиленовой фракции (ПББФ), получаемой в процессе каткрекинга негидроочищенного вакуумного газойля на Ново-Ярославском НПЗ /12/.

Длительный опыт эксплуатации гетерогенного катализатора в процессе демеркаптанизации ППФ и ББФ показал, что КСМ обладает повышенной стойкостью в водно-щелочных средах, стабильной активностью и долгим сроком службы. Предлагаемый процесс на КСМ, по сравнению с гомогенно-каталитическими процессами — американским Мерокс или отечественным на катализаторе ИВКАЗ (ДМД-2), позволяет:

1) в 3 раза повысить срок службы щелочи в системе (с 3-х месяцев до 1 года);

2) ? в 40 раз повысить срок службы катализатора (с 3-х месяцев до 10 лет);

3) более чем в 3 раза сократить расход щелочи и объем сернисто-щелочных стоков с блоков демеркаптанизации сжиженных газов;

4) исключить попадание в водоемы солей тяжелых металлов — фталоцианина кобальта в составе сточных вод;

5) обеспечить стабильно глубокую очистку ППФ и ББФ от меркаптановой серы на протяжении всего срока службы катализатора (с 0,100 до ?0,001%мас.).

Учитывая жесткие ограничения по содержанию общей серы в бензиновой фракции (менее 0.015%мас), а также высокую технологичность и экологичность процесса демеркаптанизации на КСМ, представляется целесообразным применение для демеркаптанизации ППФ, ББФ и легкой бензиновой фракции ЗАО «ТАИФ-НК» гетерогенно-каталитического процесса.

На рис.1 приведена принципиальная схема процесса гетерогенно-каталитической демеркаптанизации смеси ППФ, ББФ И ПАФ.

Список использованных источников:

1 Князьков А.Л., Овчинников Т.Ф., Есипко Е.А. «Снижение содержания серы в бензиновых фракциях каталитического крекинга»,ХТТМ, №2, 2001, стр.19-20

2 Джозеф Джентри, Тофик Ханмамедов, Рэнди Райт Уитчерли «Обессеривание моторных топлив – технология GT-DeSulfSM, ХТТМ, №3, 2002, стр 11-13.

3 Королева К.И., Аминова Э.М., Сусеков Л.В., Бакеева Н.Г. «Групповой состав сераорганических соединений фракций газофракционирующих установок», Промышленность СК, №9, 1970.

4 Бокова М.Н., Сторожева Е.В., Нефтепереработка и нефтехимия, №4, ЦНИИТЭНефтехим, 1976.

5 «Технология переработки природного газа и конденсата», Справочник под ред. Мурина В.И., Кисленко Н.Н. и Суркова Ю.В., М, Недра 2002 год, 517стр.

6 Мазгаров А.М., Вильданов А.Ф. и Копылов Ю.П. «Ресурсы меркаптансодержащих нефтей и газовых конденсатов и особенности их переработки», ЖВХО им. Д.И. Менделеева, № , стр. 67-72, 2004 год.

7 Reid E. Emmet ||Organik chemistru of bivalent sulfur, N4, 1958,V1-P.54-75

8 Ахмадуллина А.Г., Городилова С.И., Копылов Ю.П., Мазгаров А.М. «Очистка непредельных газов переработки нефти», Химия и технология топлив и масел, №6, 1984г., стр.12.

9 Ахмадуллина А.Г., Городилова С.И., Бебулатова, А.Т. и др., «Распределение серосодержащих соединений а потоках при концентрировании пропилена», Химия и технология топлив и масел, №10, 1989г., стр.5.

10 Фомин В.А., Вильданов А.Ф., Мазгаров А.М., Луговской А.И. «Внедрение процесса демеркаптанизации ББФ на ГФУ Рязанского НПЗ», Нефтепереработка и нефтехимия, №12, 1987г, стр14-15.

11 Ахмадуллина А.Г. Кижаев Б.В. Нургалиева Г.М. Шабаева А.С., Тугуши С.О. Харитонов Н.В. Гетеро-каталитическая демеркаптанизация легкого углеводородного сырья. Нефтепереработка и нефтехимия, №2, 1994г, стр.39-41.

12 Ахмадуллина А.Г., Ахмадуллин Р.М., Смирнов В.А., Титова Л.Ф., Егоров С.А., Опыт гетерогенно-каталитической демеркаптанизации сырья МТБЭ в ОАО «Славнефть-Ярославнефтеоргсинтез», НП и НХ, № 3, 2005г, стр.15-17.

13 Ахмадуллина А.Г., Кижаев Б.В., Хрущева И.К., Абрамова Н.М. и др. Опыт промышленной эксплуатации гетерогенных катализаторов в процессах окислительного обезвреживания сернисто-щелочных стоков и водных технологических конденсатов. Нефтепереработка и нефтехимия, №2, 1993г, с.19-23.

14 Ахмадуллина А.Г., Орлова Л.Н., Хрущева И.К. и др. «Превращения меркаптидов в процессе каталитического окисления молекулярным кислородом в водно-щелочных растворах» , Журнал прикладной химии, №1, 1989г., с 53-57.

15 Шарипов А.Х., Нигматуллин В.Р., Нигматуллин И.Р., «Концентраты сульфоксидов из нефтяног сырья», Химия и технология топлив и масел, №4, 2001г.

16 Мустафин Х.В., Чиркунов Э.В., Мирошкин Н.П., Харлампиди Х.Э., «Закономерности каталитического окисления нефтяных сульфидов кислым конденсатом», Межвузовский сб. научн. трудов «Интенсификация химических процессов переработки нефтяных компонентов», Нижнекамск, 1997г., стр.58-62.

17 Харлампиди Х.Э., Чиркунов Э.В., Мустафин Х.В., Ухов Н.И., Федоров Г.И. «Сочетание процесса окисления и гидроочистки дизельной фракции высокосернистых нефтей – один из рациональных путей ее переработки», там же стр.81.

18 Козин В.Г., Комлева Л.Э., Дияров Н.Н., «Избирательность растворителей при экстракционном выделении сераорганических соединений из среднедистиллятных фракций нефтей», Нефтехимия, №1, 1989, стр.19-23.