Сероочистка нефтепродуктов и обезвреживание стоков на полимерном катализаторе КСМ

СЕРООЧИСТКА НЕФТЕПРОДУКТОВ И ОБЕЗВРЕЖИВАНИЕ СТОКОВ НА ПОЛИМЕРНОМ КАТАЛИЗАТОРЕ КСМ

Смотрите также [PDF формат]

1. Демеркаптанизация легкого углеводородного сырья.

Очистка легких углеводородов от меркаптанов производится их экстракцией щелочным раствором с регенерацией щелочи окислением меркаптидов до дисульфидов в присутствии катализатора:

NaOH + RSH ? RSNa + H2O (1) — экстракция

2 RSNa + 0.5O2 + H2O = RSSR? + 2 NaOH (2) — регенерация

Образующиеся дисульфиды не растворимы в щелочном растворе. Их удаляют из регенерированной щелочи экстракцией бензином. При использовании растворенных в щелочи гомогенных катализаторов образование дисульфидов продолжается и вне регенератора – в трубопроводах или в самом экстракторе. Образующиеся при этом дисульфиды переходят в экстракторе из циркулирующего щелочного раствора в очищаемое сырье, повышая содержание общей серы в очищенном продукте.

Так, в бутан-бутиленовой фракции (ББФ) Ново-Уфимского НПЗ, очищенной на установке демеркаптанизации в присутствии щелочного раствора сульфофталоцианина кобальта до остаточного содержания меркаптановой серы 5?12ррм, содержание общей серы в ББФ составляло 63?89ррм из-за наличия около 0.0195%мас дисульфидов в регенерированном растворе щелочи, поступающем в экстрактор. Такая же картина наблюдалась на Рязанском НПЗ при демеркаптанизации ББФ, осуществляемой в присутствии щелочного раствора катализатора ИВКАЗ (КТК) [1]. В ББФ, очищенной от меркаптановой серы до 0.0002%мас., присутствовало до 0.002% дисульфидной серы. Обследованием блока демеркаптанизации было установлено, что в регенерированном растворе КТК непосредственно после узла отмывки от дисульфидов содержание меркаптидов на 30?50% выше, чем на входе КТК в экстрактор. Это подтверждает протекание процесса окисления меркаптидов в щелочном растворе КТК за пределами регенератора (в трубопроводах перед экстрактором).

Аналогичные результаты при использовании процесса с водорастворимым гомогенным катализатором были получены и в работе [2]. В демеркаптанизированных до ? 5ррм пропановой и бутановой фракциях Иранского НПЗ содержание общей серы, найденное по международному стандарту EN 589-2008, составляло 50ррм. Для снижения содержания общей серы до ? 35ррм эти фракции были вынуждены подвергать адсорбционной доочистке на цеолитах [2].

В связи с ужесточением норм на содержание серы в автомобильных топливах до ?50ррм по Евро-4 и до ?10ррм по Евро-5 [3], а также в высокооктановых добавках к ним, синтезируемых из сжиженных газов, регенерацию щелочного раствора целесообразно вести на гетерогенном катализаторе, стационарно закрепленном в регенераторе. Для этого нами разработан полимерный катализатор КСМ, изготовленный в виде насадочных элементов с развитой поверхностью. Активные компоненты катализатора КСМ прочно закреплены на полимерном носителе, что исключает их попадание в циркулирующий щелочной раствор и образование дисульфидов вне регенератора [4].

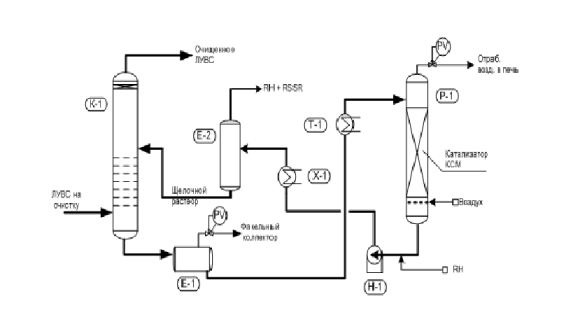

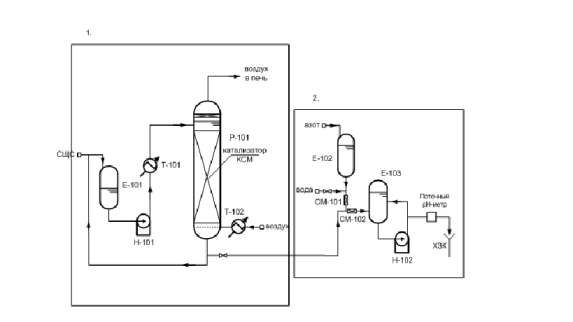

С использованием этого катализатора нами разработан процесс «Демер-ЛУВС» для очистки газов (рис.1), который внедрен на Мажейкском, Московском, Уфимском, Лисичанском, Омском НПЗ для демеркаптанизации ББФ, на Ново-Ярославском и Нижнекамском НПЗ — для очистки пропан-бутан-бутиленовой фракции (ПББФ) и в ОАО «ЛУКОЙЛ-НижегородНОС» — для очистки бутановой фракции (БФ).

Рис. 1 Процесс демеркаптанизации легкого углеводородного сырья – «Демер-ЛУВС»

(К-1) – экстрактор; (Е1) – дегазатор экстрагента; (Е-2) – отстойник; (Р-1) – регенератор;(Н-1) – насос; (Т-1) – нагреватель; (Х-1) — охладитель

Опыт промышленной эксплуатации на НПЗ показал его значительные преимущества перед гомогенно-каталитическими процессами [5,6]:

1. Снижение содержания общей серы в очищаемом продукте до менее 10ррм за счет исключения его загрязнения дисульфидами;

2. Сокращение эксплуатационных затрат за счет повышения срока службы щелочного раствора с 3-х месяцев до 1 года и срока службы катализатора с 3-х месяцев до 10 лет;

3. Улучшение экологических показателей блоков демеркаптанизации за счет сокращения объемов СЩС, снижения концентрации свободной щелочи и исключение попадания солей тяжелых металлов в стоки.

Так, в ББФ, очищенной от меркаптанов методом Демер-ЛУВС на ОАО ТАИФ-НК, содержание меркаптановой серы составляет 1?5ррм, а общей серы — не превышает 10ррм. Такие же результаты получены и в ОАО «ЛУКОЙЛ-НижегородНОС»: содержание меркаптановой серы в БФ — менее 5ррм, а общей серы, найденной на приборе ANTEK, менее 10ррм [19].

2. Сероочистка керосиновых фракций.

С пуском установок гидрокрекинга на ряде НПЗ появились значительные ресурсы обессеренной керосиновой фракции. Это дает возможность увеличить выпуск дефицитного авиатоплива за счет вовлечения части прямогонного керосина в изготовление смесевого топлива ТС-1 или Джет А-1. Для вовлечения всего объема прямогонного керосина в состав смесевых авиатоплив потребуется его очистка от меркаптановой серы, содержание которой в прямогонном керосине в 4?10 раз превышает норму, допустимую для авиатоплив – 0.003%мас.

В этой связи становится актуальным внедрение процесса селективной демеркаптанизации керосина окислением коррозионно-активных меркаптанов в инертные дисульфиды в щелочной среде при 40?60оС. По оценкам фирмы Мерикем капитальные затраты на гидроочистку керосина, по сравнению с щелочной демеркаптанизацией, превышают в 10?20 раз, а эксплуатационные затраты — в 20?50 раз.

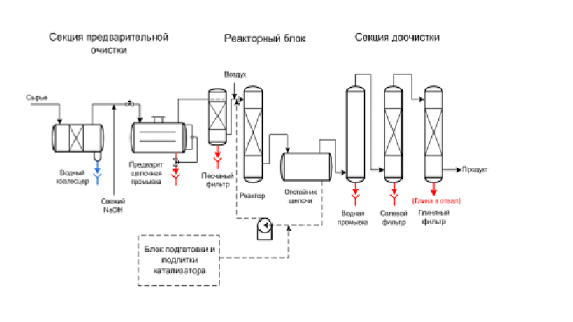

Препятствием для широкого внедрения известных процессов щелочной демеркаптанизации керосина: с применением катализаторов на угольной основе — является их многостадийность и неэкологичность [7-9]. Из-за непрочности адсорбционного взаимодействия пористого угля с щелочным раствором КТК происходит его постоянное вымывание из пор носителя. Это вызывает необходимость постоянной подпитки угля и отмывки очищаемого топлива от КТК, что ведет к многостадийности с образованием отходов на всех стадиях очистки керосина (рис.2):

1- щелочная форочистка керосина от кислых примесей – 18л СЩС/т;

2- водная промывка керосина от унесенного КТК – расход воды 18 л/т:

3- солевая осушка керосина от влаги и следов КТК – расход соли 0.26 кг/т;

4- очистка отбеливающей глиной от следов КТК и смол ? 95т/год в отвал.

Рис.2 Типовой процесс демеркаптанизации керосина на угольном катализаторе.

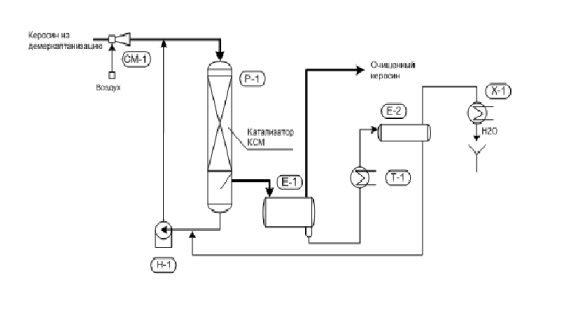

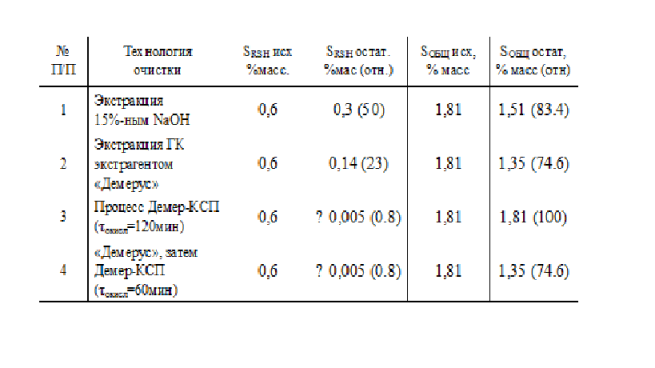

Взамен перечисленных процессов нами предлагается 2-х стадийный регенеративный малоотходный процесс очистки керосина «Демер-КСП», проводимый на полимерном катализаторе КСМ в комплексе с разработанным нами щелочным промотором окисления КСП, способным количественно отстаиваться от керосина в течение 60?90 минут [10,11]. При этом, одновременно с демеркаптанизацией, в одном реакторе происходит извлечение промотором содержащихся в керосине кислых примесей, а также части реакционной и растворенной влаги, которые затем выделяются в процессе регенерации щелочного промотора (рис.3).

Существенными преимуществами процесса «Демер-КСП» на катализаторе КСМ и промоторе КСП по сравнению с перечисленными процессами на угольном катализаторе являются:

1) Снижение капитальных и эксплуатационных затрат на очистку за счет исключения из схемы демеркаптанизации керосина следующих узлов:

— предварительной щелочной очистки керосина от кислых примесей;

— водной отмывки демеркаптанизированного керосина от КТК,

— солевой осушки керосина от унесенной влаги,

— адсорбционной доочистки керосина глинами от солей меди.

2) Улучшение экологической обстановки на предприятии за счет устранения перечисленных источников образования токсичных щелочных стоков с нафтенатами, солями кобальта и шлама глины;

Рис. 3. Демеркаптанизация керосиновых фракций по способу «Демер-КСП»

(Р-1) – реактор; (Е-1) – отстойник; (Е-2) испаритель; (Н-1) – насос; (Т-1) – нагреватель; (Х-1) – охладитель; (СМ-1) — смеситель

Опытная партия прямогонного керосина, очищенного на пилотной установке Московского НПЗ по способу «Демер-КСП» [10], успешно прошла квалификационные испытания во ВНИИНП. С тремя ведущими НПЗ России заключены Лицензионные договора на внедрение этого процесса.

3. Демеркаптанизация газоконденсатов и легких нефтей.

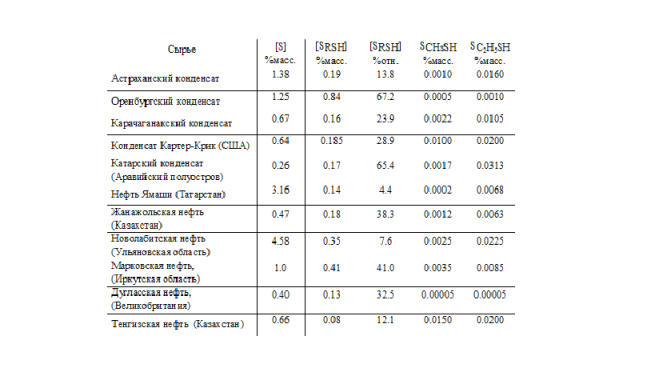

При гидроочистке (ГО) высокомеркаптанистого Астраханского газоконденсата было установлено [12], что присутствие меркаптанов в сырье приводит к значительному сокращению межрегенерационного пробега установки ГО. Причиной этого является интенсивное образование коксовых отложений за счет термического разложения меркаптанов с полимеризацией продуктов их деструкции на катализаторе ГО. На долю таких продуктов приходится до 60% от массы коксовых отложений [12]. Приведенные данные свидетельствуют о целесообразности предварительной демеркаптанизации высокомеркаптанистого сырья ГО. Такая схема привлекательна и с точки зрения снижения коррозионной активности данного сырья за счет удаления меркаптанов, вызывающих интенсивную коррозию оборудования установок АВТ и ГО в зонах нагрева вследствие низкого порога термостабильности меркаптанов (140?170оС). На долю меркаптановой серы ряда месторождений приходится от 14 до 67% от содержания в них общей серы [13] (табл.1).

Таблица 1. Содержание общей и меркаптановой серы в нефтях и газоконденсатах ряда месторождений

В используемых сегодня процессах окислительной или экстракционной демеркаптанизации нефти водно-щелочными растворами КТК [2,13] решается только задача их дезодорации окислением содержащихся в нефти легких меркаптанов С1-С2 до дисульфидов для приведения нефти в соответствие с требованиями ГОСТ Р 51858-2002 и обеспечения приемлемых условий ее транспортировки при поставке потребителям РФ и на экспорт. Образующиеся при этом дисульфиды остаются в нефти, т.е. содержание серы в нефти не изменяется (табл.2).

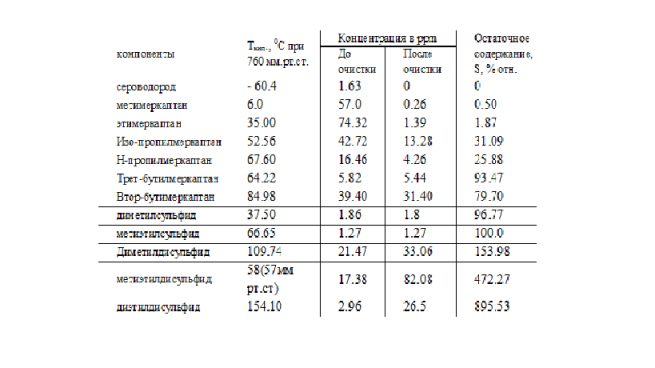

Таблица 2. Состав сернистых соединений в тенгизской нефти до и после очистки методом окислительной демеркаптанизации методом ДМС-1 [13].

Из табл.2 видно, что при использовании окислительной демеркаптанизации св нефти полностью окисляются только метил- и этилмеркаптаны. Более тяжелые пропилмеркаптаны окисляются при этом на 70%, а бутилмеркаптаны – на 20%. Остальные меркаптаны и образовавшиеся дисульфиды остаются в нефти, вызывая коррозию и коксоотложения при последующей высокотемпературной переработке на установках АВТ или ГО, поскольку дисульфиды тоже обладают низкой термостабильностью, разлагаясь на меркаптаны и сероводород при нагреве до ? 200оС.

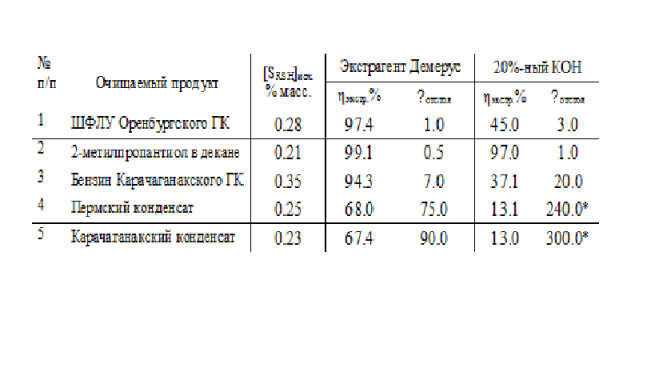

Для облегчения последующей переработки высокомеркаптанистых ГК и легких нефтей и рационального использования содержащихся в них природных меркаптанов нами разработан процесс «Демерус» [11], отличительной особенностью которого является использование специального экстрагента, способного извлекать меркаптаны из высококипящих углеводородов. Время отстоя экстрагента от очищаемого ГК не превышает 90мин. Водно-щелочной раствор в этих условиях не отстаивается и за 300минут (табл.3).

Таблица 3. Сравнительный анализ эффективности извлечения меркаптанов экстраген-том Демерус и водно-щелочным раствором.

*- водная вытяжка в присутствии фенолфталеина окрашена

Как видно из табл.3, из бензиновой фракции в процессе «Демерус» извлекается до 94% меркаптанов (против 37% — при обычной щелочной экстракции), а из ГК — до 67% меркаптанов (против 13%).За счет извлечения меркаптанов снижается содержание общей серы в ГК (табл.4)

Таблица 4. Влияние технологии очистки на содержание меркаптановой и общей серы в оренбургском газовом конденсате (ГК).

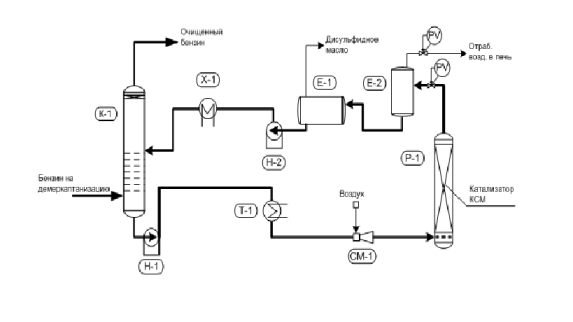

Регенерация экстрагента проводится окислением содержащихся в нем меркаптидов до дисульфидов на катализаторе КСМ (рис.4).

Рис. 4 Процесс демеркаптанизации бензиновых фракций — «Демерус».

При этом решается не менее важная задача попутного получения из высокомеркаптанистого сырья дисульфидного масла — ценного нефтехимического продукта, являющегося эффективным осерняющим агентом катализаторов гидрогенизационных процессов и ингибитором коксообразования в процессах пиролиза углеводородов.

С учетом изложенного, представляется целесообразной следующая схема очистки высокомеркаптанистого углеводородного сырья:

1. Физическая стабилизация высокомеркаптанистых бензинов, легких нефтей или ГК в режиме дебутанизации, обеспечивающем практически полный перевод сероводорода из них в газы стабилизации;

2. Очистка газов стабилизации от сероводорода с получением элементарной серы одним из известных способов (МДЭА или хелатным комплексом железа), а затем от меркаптанов — по способу «Демер-ЛУВС» (рис.1);

3. Извлечение меркаптанов из подготовленного сырья экстрагентом «Деме-рус» с его окислительной регенерацией на катализаторе КСМ;

4. Фракционирование демеркаптанизированного ГК или нефти с последующей гидроочисткой выделенных фракций.

4. Процесс локального окислительно-каталитического обезвре-живания стоков – ЛОКОС.

Суть процесса ЛОКОС заключается в окислении кислородом воздуха содержащихся в стоках токсичных сульфидов в менее вредные кислородсодержащие соединения – тиосульфат и сульфат натрия или аммония, а меркаптидов — в инертные дисульфиды и далее в алкилтиосульфонаты по реакциям [14,15]:

9Na2S + 9O2 + 4Н2О? 4Na2S2O3 + Na2SO4 + 8NaOH (1)

RSNa + О2 ? RSО2Na (2)

В отличие от исходных сульфидов и меркаптидов образующиеся тиосульфат, сульфат и алкилтиосульфонаты натрия лишены неприятного запаха и имеют значительно большие значения ПДК на биологические очистные сооружения (БОС), легко достигаемые за счет фактического разбавления окисленных сернисто-щелочных стоков (СЩС) общезаводскими стоками до их поступления на БОС.

Процесс ЛОКОС идет в присутствии полимерного катализатора КСМ при температуре 70?80оС и давлении 0.5 МПа. После полного окисления токсичной сульфидной и меркаптидной серы часть стоков возвращается на блок защелачивания для доиспользования регенерированной по реакции 1 щелочи, а балансовая часть окисленных СЩС направляется на узел нейтрализации перед сбросом на БОС (рис.5).

Для сокращения водопотребления и обеспечения оборотного водоснабжения целесообразно предусмотреть обессоливание окисленных и нейтрализованных стоков известными методами, например, методом обратного осмоса [14].

Рис. 5. Узел обезвреживания сернисто-щелочных стоков, где 1 – узел окисления сульфида натрия, 2 – узел нейтрализации обезвреженных щелочных стоков.

Рис. 5. Узел обезвреживания сернисто-щелочных стоков, где 1 – узел окисления сульфида натрия, 2 – узел нейтрализации обезвреженных щелочных стоков.

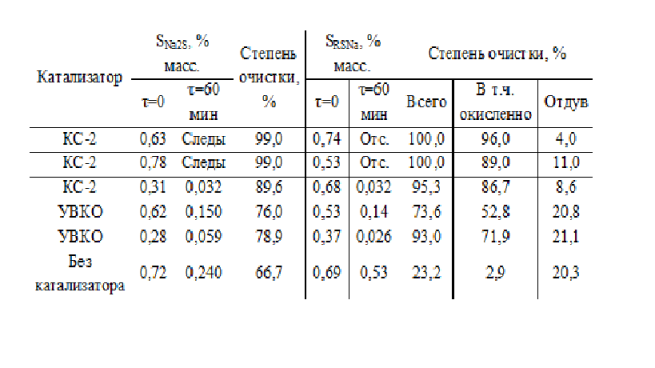

В отличие от процессов карбонизации СЩС или метода ЖФО [16,17], процесс ЛОКОС не требует большого расхода тепла и реагентов и не загрязняет атмосферу выбросами сероводорода или диоксида серы. Щелочной характер реакционной среды и относительно низкая температура процесса дают возможность использовать в технологической схеме аппараты из углеродистых сталей. Использование катализатора КСМ в процессе ЛОКОС позволяет значительно увеличить эффективность процесса обезвреживания СЩС по сравнению с углеволокнистым катализатором окисления (УВКО) или некаталитическим обезвреживанием [15]:

1) снизить температуру и сократить продолжительность окисления сульфидов и меркаптидов натрия кислородом воздуха;

2) обеспечить более глубокое окисление сернистых соединений с понижением их химической потребности в кислороде примерно на 75%.

3) снизить содержание токсичных меркаптанов в отработанном воздухе.

В табл.5 приведены данные по сравнительной активности гетерогенных катализаторов КС-2 и УВКО в процессе обезвреживания СЩС Московского НПЗ, загрязненных токсичными сульфидами и меркаптидами натрия [15], а также данные очистки этих стоков без катализатора.

Таблица 3. Результаты очистки СЩС с установки концентрирования пропилена Московского НПЗ.

Как видно из табл., УВКО менее эффективен при окислении меркаптидов в СЩС, чем КС-2. При использовании УВКО содержание меркаптанов в отработанном воздухе втрое больше, чем в присутствии КС-2. При обезвреживании сульфидов в водных технологических конденсатах (ТК) в присутствии катализатора УВКО наблюдается образование элементарной серы. По этой причине на Рязанском НПЗ, где используется этот катализатор [18], приходится периодически проводить паровую продувку клапана от отложений серы на выходе отработанного воздуха из реактора из-за ее забивки. На установках обезвреживания сульфидных ТК с установок каткрекинга Павлодарского, Мажейкского, Омского, Уфимского ОЛ НПЗ, работавших на катализаторе серии КС [15], образования элементарной серы не наблюдалось.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ:

1. Фомин В.А., Вильданов А.Ф., Мазгаров А.М., Луговской А.И. «Внедрение процесса демеркаптанизации ББФ на ГФУ Рязанского НПЗ», Нефтеперера-ботка и нефтехимия, №12, 1987г, стр14-15.

2. Копылов А.Ю. Автореферат докторской диссертации, Казань,2010, с.12

3. Постановление Правительства РФ №1076 от 30.12.2008 года.

4. Ахмадуллина А.Г. Кижаев Б.В. Нургалиева Г.М. Шабаева А.С., Тугуши С.О. Харитонов Н.В., «Гетеро-каталитическая демеркаптанизация легкого углеводородного сырья» НП и НХ, №2, 1994г, с.39-41.

5. Ахмадуллина А.Г., Ахмадуллин Р.М., Смирнов В.А., Титова Л.Ф., Егоров С.А., «Опыт гетерогенно-каталитической демеркаптанизации сырья МТБЭ в ОАО «Славнефть-Ярославнефтеоргсинтез», Нефтепереработка и нефтехимия, № 3, 2005г, стр.15-17.

6. Шарипов А.Х. Окислительной обессеривание меркаптансодержащего сырья, Химия и технология топлив и масел, №4, 1998г, с. 9-13.

7. Щербаченко В.И., Баженькин П.М., Точилов В.А., Нефтепереработка и нефтехимия, М., ЦНИИТЭнефтехим, 1979, №6, с.23-27

8. Мазгаров А.М., Вильданов А.Ф., Новые катализаторы и процессы для очистки нефтей и нефтепродуктов от меркаптанов, Нефтехимия, 1999, том 39, № 5, с.371-378.

9. Шарипов А.Х, Кириченке Ю.Е. Демеркаптанизация керосиновых фракций с помощью поли-фталоцианина кобальта, Химия и технология топлив и масел, №1, 1998г, с. 15-18.

10. Самохвалов А.И., Шабалина Л.Н., Булгаков В.А., Ахмадуллина А.Г., Нургалиева Г.М., Шабаева А.С, Демеркаптанизация керосиновой фракции на полифталоцианиновом катализаторе, Химия и технология топлив и масел, №2, 1998г., с.43-45.

11. О новых разработках и внедрениях в области сероочистки углеводо-родного сырья. А.Г. Ахмадуллина, Р.М Ахмадуллин. Химия и технология топлив и масел. Т.44. №6, 2008

12. Белинский Б.И., Бердников В.М., Вьючный Ю.И. и др. Гидроочистка меркаптансодержащего газоконденсатного сырья, Химия и технология топлив и масел, №3, 2002г, с. 8-10.

13. Мазгаров А.М., Вильданов А.Ф. и Копылов Ю.П. «Ресурсы меркаптан-содержащих нефтей и газовых конденсатов и особенности их переработки», ЖВХО им. Д.И. Менделеева, № , стр. 67-72, 2004 год.

14. Павлов Д.В., Вараксин С.О., Колесников В.А. Оборотное водоснабжение промышленных предприятий, Сантехника, №2, 2010, с.30-35.

15. Опыт промышленной эксплуатации гетерогенных катализаторов в процессах окислительного обезвреживания сернисто-щелочных стоков и водных технологических конденсатов. А.Г. Ахмадуллина, Б.В.Кижаев, И.К.Хрущева, Н.М.Абрамова, Г.М.Нургалиева, А.Т.Бекбулатова, А.С.Шабаева. Нефтепереработка и нефтехимия, №2, 1993, с.19.

16. Ахмадуллина А.Г., Орлова Л.Н., Хрущева И.К. и др. «Превращения меркаптидов в процессе каталитического окисления молекулярным кислородом в водно-щелочных растворах» , Журнал прикладной химии, №1, 1989г., с 53-57.

17. Мурзакин А.Р., Бадикова А.Д., Кудашева Ф.Х. и др. Промышленные ме-тоды очистки сернисто-щелочных стоков нефтехимических производств, Нефтепереработка и нефтехимия №1, 2007г, с.38-40.

18. Вильданов А.Ф., Луговской А.И., Архиреева И.А., Ващенко П.М., Логинов С.А., Аюпова Н.Р., Мазгаров А.М. Новый катализатор процесса очистки сернисто-щелочных сточных вод//ХТТМ.- 1990.- №10.- С-32.

19. Ахмадуллин Р.М., Ахмадуллина А.Г., Агаджанян С.И., Васильев Г.Г., Гаврилов Н.В. Демеркаптанизация бутановой фракции на ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез», Нефтепереработка и нефтехимия, 2012г, №3, с.12-13.