Опыт гетерогенно-каталитической демеркаптанизации сырья МТБЭ

ОПЫТ ГЕТЕРОГЕННО-КАТАЛИТИЧЕСКОЙ ДЕМЕРКАПТАНИЗАЦИИ СЫРЬЯ МТБЭ НА ОАО «СЛАВНЕФТЬ-ЯРОСЛАВНЕФТЕОРГСИНТЕЗ»

Смотрите также [PDF формат]

Процесс демеркаптанизации сырья установки получения метил-третичнобутилового эфира (МТБЭ) проводится путем щелочной экстракции меркаптанов из сырья с последующей регенерацией насыщенного меркаптидами щелочного экстрагента обработкой кислородом воздуха в присутствии полимерных катализаторов КС или КСМ.

Катализаторы КС и КСМ изготавливаются путем иммобилизации ката-литически активных компонентов на полимерный носитель с последующим формованием в виде насадочных элементов с развитой геометрической по-верхностью, обеспечивающей эффективный массообмен между газовой и водной фазами в регенераторе. В отличие от традиционно используемых гетерогенных катализаторов, приготовленных адсорбционной пропиткой пористых углеродистых носителей растворами каталитически активных компонентов, катализаторы КС и КСМ обладают стабильной каталитической активностью и высокой механической прочностью. Они не требуют дополнительной подпитки каталитически активным компонентом на протяжении всего срока их эксплуатации.

В настоящее время такой процесс эксплуатируется, кроме ОАО «Славнефть-Ярославнефтеоргсинтез», еще на пяти нефтеперерабатывающих заводах: Мажейкском, Московском, Лисичанском, Омском и ОЛ Уфимском НПЗ для очистки бутан-бутиленовой фракции (ББФ) – сырья МТБЭ в составе новых комбинированных установок каталитического крекинга.

Анализ работы блоков демеркаптанизации ББФ на Мажейкском и Московском НПЗ, внедренных соответственно в 1990 и 1992 г.г., свидетельствует об очень высокой стабильности каталитической активности катализатора. Первоначальная загрузка катализатора КС на этих предприятиях проработала без дополнительной подпитки или регенерации более 10 лет, обеспечивая высокие показатели очистки ББФ от меркаптановой серы (с 0.02-0.06 до менее 0.001% мас). Практически на всех этих установках срок службы щелочного раствора в системе очистки ББФ составил около 1 года /!/.

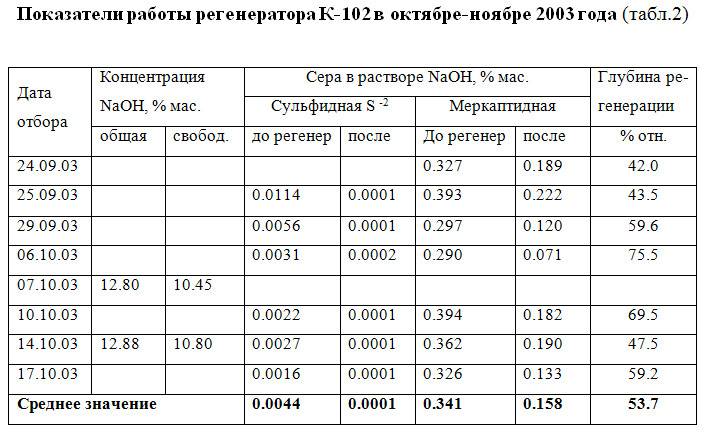

На ОАО «Славнефть-Ярославнефтеоргсинтез» щелочной демеркаптанизации подвергается пропан-бутан-бутиленовая фракция (ПББФ). Установка очистки ПББФ была запущена в работу в период с ноября по декабрь 2000 года на ЗАО «ЯРВАЗ» в составе ОАО «Славнефть-Ярославнефтеоргсинтез». Из представленных заводом данных обследования работы блока демеркаптанизации ПББФ за 2001 и 2003 годы (табл.1,2) неожиданно обнаружилось, что на ОАО «Славнефть-Ярославнефтеоргсинтез» имеет место постепенное снижение эффективности работы регенератора К-102. Если в 2001г. глубина регенерации щелочи в К-102 составляла в среднем 80% отн. (табл.1), то к декабрю 2003 года глубина регенерации щелочи по меркаптидной сере снизилась примерно до до 54%отн. (табл.2).

Целью проведенного нами обследования блока демеркаптанизации ПББФ ОАО «Славнефть-Ярославнефтеоргсинтез» было определение причин аномального поведения катализатора КСМ и меньшего срока службы щелочного раствора на данном предприятии. Отличительной особенностью обследуемого блока демеркаптанизации ПББФ на ОАО «Славнефть-Ярославнефтеоргсинтез» от действующих бло-ков демеркаптанизации ББФ является наличие пропановой фракции и сопутствующего ей сероводорода в исходном сырье. Поэтому сырье демеркаптанизации – ПББФ перед щелочной очисткой подвергается на ГФУ данного предприятия очистке от сероводорода водным раствором моноэтаноламина (МЭА).

После МЭА очистки в ПББФ остается от 0.0001 до 0.005%мас. сероводо-рода. Следствием этого является попадание в систему щелочной демеркапта-низации ПББФ примесей остаточного сероводорода. Присутствие сероводорода в растворе щелочного абсорбента оказывает отрицательное влияние на работу блока демеркатанизации ПББФ как на стадии экстракции меркаптанов (К-101), так и на стадии окислительной регенерации щелочного абсорбента (К-102).

Так, примесь сероводорода в К-101 из ПББФ переходит в щелочной абсорбент, превращаясь в сульфид натрия по реакции (1):

H2S +2 NaOH = Na2S + H2O (1)

В К-102, при обработке щелочного абсорбента кислородом воздуха в присутствии катализатора КСМ, сульфид натрия окисляется кислородом воздуха в тиосульфат по реакции (2) и сульфат натрия (3), образующихся в примерном соотношении 4:1.

2Na2S + 2O2 = Na2S2O3 + 2 NaOH (2)

Na2S+ 2O2 = Na2SO4 (3)

Меркаптид натрия в процессе окислительной регенерации щелочи на катализаторе КСМ окисляется в органичесие дисульфиды по реакции (4).

2RSNa + 1|2 O2 + H2O= RSSR + 2 NaOH (4)

Как видно из стехиометрии реакций (2 — 4), на окисление одной молекулы сульфида натрия по реакциям 2 и 3 расходуется в 4-6 раз больше кислорода, чем на окисление молекулы меркаптида натрия по реакции 4, что обусловливает необходимость повышения расхода воздуха для регенерации щелочи.

За счет реакций окисления сульфидов (1-3) в щелочном абсорбенте происходит накопление баластных солей (тиосульфатов и сульфатов), а также карбоната натрия вследствие поглощения щелочью углекислого газа из воздуха, подаваемого в К-102. Общее содержание указанных выше солей достигает 10-13% мас. Это приводит к снижению экстрагирующей активности циркулирующего щелочного раствора и создает опасность забивки трубопроводов солями. В результате возникает необходимость более частой замены или подпитки щелочного абсорбента в системе Демер-ПББФ свежим раствором щелочи.

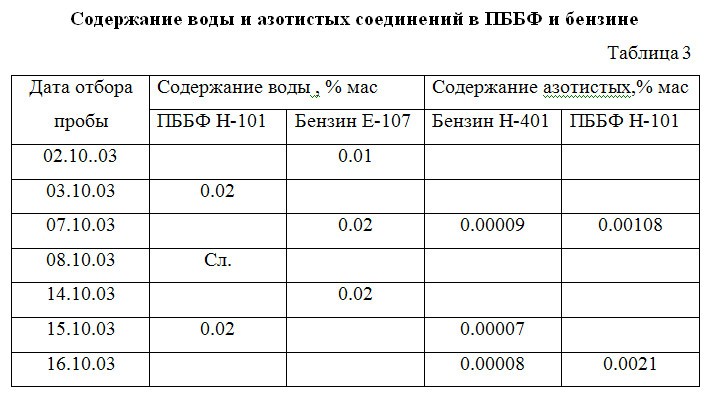

Наибольший вред на работу блока Демер-ПББФ наносится попадани-ем в щелочной абсорбент водного раствора МЭА из исходной ПББФ или из бензина, прошедшего МЭА-очистку и подаваемого на блок Демер-ПББФ для отмывки регенерированной щелочи от органических дисульфидов (табл.3).

Попадание МЭА в щелочь происходит за счет его физического растворения в углеводородах и, частично, за счет механического уноса мелко диспергированных капель не отстоявшегося водного раствора МЭА из МЭА-экстрактора ПББФ или бензина от Н2S.

В процессе щелочной демеркаптанизации МЭА, растворенный в ПББФ и бензине, переходит в щелочной раствор, постепенно накапливаясь в нем. В период работы установки в 2001-2002 гг в циркулирующем щелочном растворе в отдельных пробах полярографически было обнаружено от 0,15 до 1,6 % мас. МЭА. При попадании водного раствора МЭА в щелочной абсорбент происходит разбавление и загрязнение щелочи содержащимися в МЭА водой, сероводородом и углекислым газом, которые нейтрализуют активную (свободную) щелочь с образованием соответствующих солей.

Однако, главная опасность заключается в дезактивации моноэтаноламином катализаторов КС и КСМ за счет постепенного вымывания из полимерного носителя фталоцианина кобальта, частично растворимого в МЭА при нагревании. Снижение концентрации каталитически активного компонента в поверхностном слое катализаторов КС и КСМ приводит к соответствующему снижению их каталитической активности.

Подтверждением данного предположения является отмеченное нами в период последнего обследования потемнение раствора щелочного абсорбента, после прохождения через регенератор К-102, а также заметное изменение цвета поверхностного слоя самого катализатора КСМ после его3-х летней эксплуатации на ОАО «Славнефть-Ярославнефтеоргсинтез». Ни на одном другом предприятии, где демеркаптанизации подвергается ББФ и исключено попадание МЭА в щелочной раствор, такого явления не наблюдалось. Убедительным доказательством уноса каталитически активного компо-нента щелочным раствором, загрязненным МЭА, является высокий выход и голубой цвет золы, полученной после прокаливания образцов щелочного абсорбента из ЯРВАЗа от 16.05.02.

Чаще всего, однако, зола при прокаливании щелочного раствора имела коричневый цвет. Возможно это связано с тем, что МЭА способен взаимодействовать с углекислым газом, сероокисью углерода, сероуглеродом и кислородом воздуха по реакциям (5)-(8) с образованием трудно разлагаемых органических солей, способных оседать на поверхности гетерогенного катализатора КСМ, блокируя его каталитически активные центры:

RNH2 + + H2O + CO2 = RNH3HCO3 (5)

2 RNH2 + COS = RNHCOSH H2NR (6)

2 RNH2 + CS2 = RNHCSSH H2NR (7)

2 RNH2 + 2H2S + 2O2 = (RNH2)2H2S2O3 + H2O (8)

В период капремонта блока Демер-ПББФ на поверхности гетерогенного катализатора КСМ действительно было обнаружено наличие трудно отмываемой пленки темно-коричневого цвета. Можно предположить, что это была смесь вышеперечисленных органических солей МЭА и окислов железа, образовавшихся за счет коррозии оборудования. Известно /2/, что МЭА и его соли способны разлагаться с образованием соединений, обладающих коррозионной активностью.

И, наконец, надо отметить, что попадание МЭА в водный раствор щелочи нежелательно также и с точки зрения возможности его уноса с очищаемой ПББФ в ББФ вследствие растворимости МЭА в углеводородах. Присутствие МЭА в ББФ, используемой в качестве сырья в производстве МТБЭ, наряду с наличием в ней других аминов (метил- и диметиламина) приводит к снижению срока службы катализатора синтеза МТБЭ за счет дезактивации его кислотных центров.

Обследование блока Демер ППБФ, кроме того, показало, что фактиче-ское содержание меркаптановой серы в ППБФ на ОАО «Славнефть-Ярославнефтеоргсинтез» заметно превышает предусмотренное проектом со-держание сернистых соединений в исходном сырье (630 ррм против 70 ррм по проекту), и оно примерно вдвое превышает аналогичные показатели на вышеупомянутых НПЗ (150-300ррм), на которых сырье каткрекинга проходит предварительную гидроочистку.

Обобщая вышеизложенное, можно сделать вывод о целесообразности предварительной депропанизации сырья МТБЭ с целью его очистки от сероводорода методом ректификации (или физической стабилизации) перед подачей на блок демеркаптанизации. Это позволит значительно упростить технологиюподготовки сырья МТБЭ, удлинить сроки службы щелочного экстрагента и гетерогенного катализатора КСМ на стадии щелочной демеркаптанизации ББФ, а также повысить срок службы катализатора в процессе синтеза самого МТБЭ.

В случае невозможности изменения схемы необходимо добиваться более полного удаления раствора МЭА из углеводородной фракции, поступающей на демеркаптанизацию, а также увеличить объем катализатора регенерации щелочного абсорбента с учетом возросшей нагрузки по содержанию меркаптановых соединений в исходном сырье и в щелочном экстрагенте.

Литература

1. Ахмадуллина А.Г., Кижаев Б.В., Нургалиева Г.М., Шабаева А.С., Тугуши С.О., Харитонов Н.В., Гетерогенно-каталитическая демеркаптанизация легкого углеводородного сырья, /Нефтепереработка и нефтехимия НТИС – М. ЦНИИТЭнефтехим, 1994, №2, с.39-41.

2. Кэмпбел Д.М., Очистка и переработка природных газов, М. Недра, 1977, с. 268