Очистка широкой фракции легких углеводородов газового конденсата

ОЧИСТКА ШИРОКОЙ ФРАКЦИИ ЛЕГКИХ УГЛЕВОДОРОДОВ ГАЗОВОГО КОНДЕНСАТА ОРЕНБУРГСКОГО МЕСТОРОЖДЕНИЯ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ

Смотрите также: [PDF формат] и [PDF формат на английском языке]

Освоение Оренбургского газоконденсатного месторождения выдвинуло ряд проблем, связанных, в первую очередь, с очисткой газа, широкой фракции легких углеводородов (ШФЛУ) и стабильного конденсата от меркаптановой, сульфидной и дисульфидной серы. Для переработки стабильного конденсата и ШФЛУ Оренбургского ГПЗ на Салаватском НХК запланировано строительство специального комплекса [1]. По этому проекту предусматривается смешение депропанизированной широкой фракции со стабильным конденсатом и очистки этой смеси от сернистых соединений на установке гидроочистки. Однако процесс гидроочистки требует значительных капитальных и эксплуатационных затрат. Приведенные затраты на очистку 1 т бензина на Салаватском НХК составляет 2,67 руб.

Если для очистки широкой фракции от меркаптанов имеется разработанный ВНИИУС и испытанный в промышленных условиях на примере н-пентана эффективный процесс [2] (приведенные затраты 0,54 руб/т), то по очистке от сульфидов, дисульфидов и тиофенов в настоящее время, кроме гидроочистки, нет других промышленных способов. В литературе отсутствуют также данные по распределению сульфидов, дисульфидов и тиофенов в углеводородных фракциях.

Было проведено исследование по распределению сернистых соединений в углеводородных фракциях Оренбургского газоконденсата на лабораторной установке [3]. Оказалось, что дисульфиды и тиофены концентрируются в гексановой и более тяжелых фракциях, а сульфиды распределяются во фракциях, начиная с н-бутана. В связи с этим изучали возможность получения на Оренбургском ГПЗ ШФЛУ с минимальным содержанием углеводородов С5-С6 и выше путем изменения режима работы установки получения этого продукта.

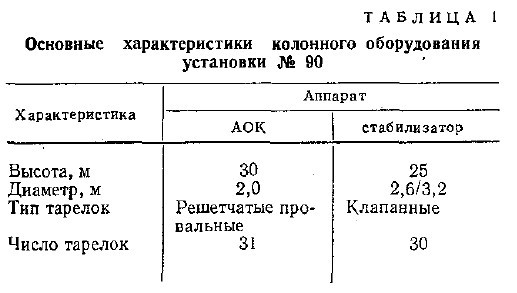

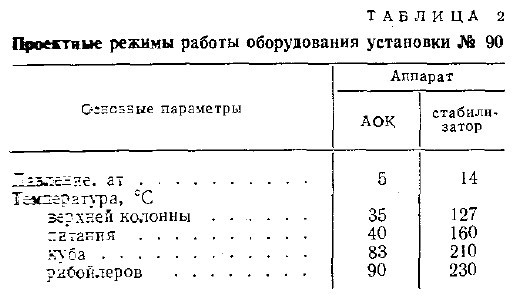

По проекту ШФЛУ на Оренбургском ГПЗ производится на установке №90 извлечением из очищенных от сероводорода газов стабилизации и стабильного конденсата (пределы выкипания от -35 до +2300С). Установка №90 спроектирована по двухколонной схеме: первым аппаратом является абсорбционно отпарная колонка (АОК), используемая для абсорбции углеводородов С3-С5 из газов стабилизации (абсорбент – стабильный конденсат) и деэтанизации насыщенного абсорбента, вторым – стабилизационная колонна, в которой ШФЛУ отделяется от насыщенного абсорбента. В табл.1,2 приведены основные характеристики колонн и их проектные режимы работы.

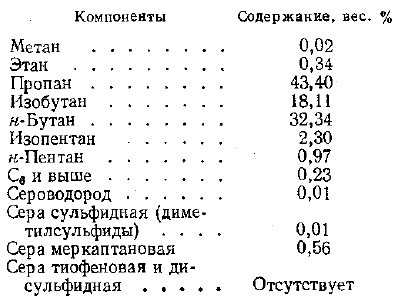

Ниже приводится состав ШФЛУ Оренбургского НПЗ, полученной по проектной схеме на установке №90 Оренбургского ГПЗ в декабре 1974г.:

Индивидуальный состав меркаптанов и сульфидов был исследован на газо-жидкостном хроматографе с селективным кулонометрическим детектором проточного типа [4]. Длина стеклянной хроматографической колонки 4 м, внутренний диаметр 0,4 см, температура колонки 250С, скорости движения газа-носителя (воздуха) 0,3 м/с. В качестве электролита использовали раствор 0,01 н. иодистого калия, который подавался со скоростью 0,01 мл/с.

Как видно из приведенных данных, содержание общей серы в широкой фракции составляет 1,795 вес.%, и на долю меркаптанов приходится более 85% от общей серы.

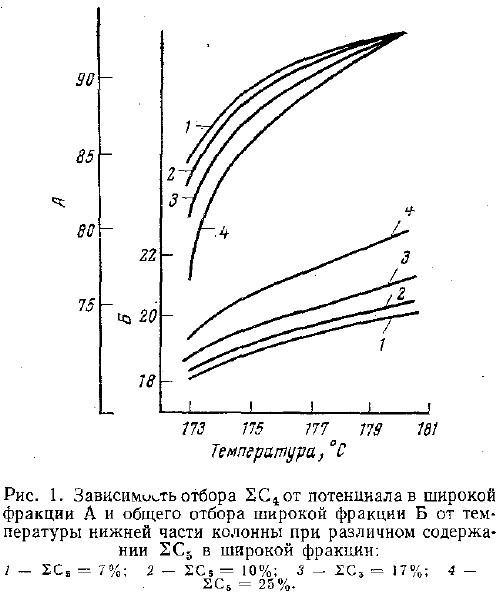

Исследование процесса разделения ШФЛУ Оренбургского ГПЗ на лабораторной установке ВНИИУС показало, что после облегчения ШФЛУ до остаточного содержания С5 не выше 10 вес.% дисульфиды и тиофены в ней отсутствуют, а содержание сульфидов снижается до 0,02 вес.%. Для определения возможности работы установки на режиме, обеспечивающем получения облегченной ШФЛУ (содержание С5 менее 10 вес.%) с пониженной концентрацией сульфидной серы, провели расчет процесса стабилизации на ЭВМ «М-222». В основу была принята программа расчета абсорбционно-ректификационных процессов методом релаксации [5]. Эксперимент, проведенный в широком диапазоне изменения параметров процесса, показал, что стабилизатор может обеспечить требуемое разделение при следующих режимах работы: 14,5 ат, температура верхней части колонны 750С, температура нижней части колонны 1800С, температура в рефлюксной емкости 450С, флегмовое число 2. Определяющим параметром процесса является температура куба стабилизации.

Зависимости отбора широкой фракции и отбора углеводородов С4 от температуры нижней части стабилизатора при различном содержании углеводородов и С5 представлены на рис.1.

При температуре куба стабилизатора 1800С отбор бутанов достигает 85 вес.% от их потенциального содержания в сырье. Отбор пропана при этом составляет 90 вес.%, а содержание пентанов в ШФЛУ не превышает 10 вес.%. Технологической схемой предусматривается возможность эксплуатации установки как в режиме работы с постоянным протоком абсорбента, так и при его циркуляции. Учитывая, что основное количество сернистых соединений поступает в ШФЛУ из стабильного конденсата, используемого в АОК в качестве абсорбента, было рекомендовано эксплуатировать установку №90 по схеме работы с циркуляцией абсорбента в узле абсорбции – стабилизации. Проведенный в январе 1975г. опытный пробег установки подтвердил возможность получения ШФЛУ с содержанием пентанов менее 10 вес.%. Состав этой фракции приводится ниже:

Как видно из приведенных данных, с уменьшением содержания С5 и выше в широкой фракции, наряду с сульфидной, дисульфидной и тиофеновой серой, уменьшается также и содержание меркаптановой серы. Это объясняется тем, что этилмеркаптан (Тк=350С) на 80-85% перегоняется с н-пентаном и остается в стабильном конденсате.

Для очистки облегченной ШФЛУ от меркаптанов по способу ВНИИУС [2] на ЦГФУ Салаватского НХК была реконструирована установка трикалийфосфатной очистки. На рис. 2 приведена технологическая схема установки. Широкая фракция легких углеводородов Оренбургского ГПЗ подвергается в Е-27 защелачиванию 10-15%-ным раствором NaOH для очистки от сероводорода. Очищенная от сероводорода широкая фракция с температурой 15-200С поступает в нижнюю часть экстрактора К-7, колонна которого загружена двумя слоями из колец Рашига 25Х25Х3 мм высотой по 4,5 м. в верхнюю часть колонны циркуляционным насосом Н-32 подается охлажденный в теплообменнике Т-16 до 300С катализаторный комплекс (12-15 м3/ч), который является сплошной фазой. Катализаторный комплекс (КТК) содержит 0,1 вес.% катализатора (натриевой соли дисульфофталоцианина кобальта) с промотором, 15-20% едкого натра, 5-8% моноэтаноламина и 70-80% парового конденсата.

В колонне К-7 происходит экстракция меркаптанов по реакции:

RSH + NaOH = RSNa + H2O + q

Меркаптиды натрия количественно переходят в слой КТК, а очищенная от меркаптанов широкая фракция с верхней части колонны К-7 поступает в осветлитель 0-8 для удаления уносимого КТК и далее в 0-7 для смешения с сырьем ЦГФУ. Насыщенный меркаптидами КТК выводится из куба К-7 по уровню раздела фаз, проходит через теплообменник Т-17, где нагревается водяным паром до 400С и поступает в колонну регенерации К-8. Колонна К-8 была реконструирована: демонтированы S-образные тарелки, а кольца Рашига 25Х25Х3 мм засыпаны одним слоем высотой 6 м. В куб колонны К-8 подается нагретый до 400С в теплообменнике Т-22 технологический воздух в количестве 300-350 м3/ч. колонна К-8 работает под заливом в режиме эмульгирования, при этом в условиях 400С и давлении 2-4 ат происходит регенерация щелочи по реакции:

2RSNa + 0,5O2 + H2O = RSSR + 2NaOH

Отработанный воздух с верхней части колонны К-8, пройдя сепаратор-каплеотбойник Е-19, направляется в печь П-2 на сжигание. Катализаторный комплекс с дисульфидами из куба К-8 поступает в сепаратор дисульфидов Е-20, где дисульфиды отмываются от КТК гексановой фракцией (1 т/ч). Из Е-20 верхний слой (гексановая фракция с дисульфидами) попадает в осветлитель и оттуда насосом откачивается на гидроочистку. Нижний слой в Е-20, регенерированный КТК, циркуляционным насосом Н-32 по уровню раздела фаз снова подается орошение экстрактора К-7.

Содержание меркаптановой серы в широкой фракции после очистки составляет менее 0,001 вес.%, а углеводородов в отработанном воздухе не превышает 0,1 объемн.%. Ожидаемый срок службы катализаторного комплекса – 3-4 месяца.

ЛИТЕРАТУРА

1. Барашков Р.Я., Гореченкова Н.А., Емельянов М.М. и др. «Нефтепереработка и нефтехимия», 1974, №7, с.18.

2. Мазгаров А.М., Ахмадуллина А.Г. и др. «Нефтепереработка и нефтехимия», 1975, №5, с.28.

3. Мазгаров А.М., Воробьев Н.Р., Неяглов А.В. и др. «Нефтепереработка и нефтехимия», 1975, №10, с.24.

4. Кричмар С.И., Степаненко В.Е. «ЖАХ», 1969, №12, с.1874.

5. Константинов Е.Н., Кузнечиков В.А. и др. «Газ. пром.», 1973, №5. С.11.