Обезвреживание СЩС на гетерогенном фталоцианиновом катализаторе

ОБЕЗВРЕЖИВАНИЕ СЕРНИСТО-ЩЕЛОЧНЫХ СТОКОВ НА ГЕТЕРОГЕННОМ ФТАЛОЦИАНИНОВОМ КАТАЛИЗАТОРЕ

Смотрите также [PDF формат] и [PDF формат на английском языке]

Радикальными мерами борьбы с образованием токсичных сернисто-щелочных стоков (СЩС) на нефтеперерабатывающих предприятиях являются уменьшение расхода щелочи на очистку нефтепродуктов [1,2] и исключение щелочной очистки [3]. Однако по ряду причин полностью исключить образование СЩС невозможно. В связи с этим большое значение придается разработке и внедрению эффективных методов обезвреживания и утилизации СЩС.

С точки зрения охраны окружающей среды и более полного использования содержащихся в СЩС ценных химических реагентов (щелочи и сульфида натрия) большой интерес представляет использование СЩС в целлюлозно-бумажной промышленности [4]. Однако утилизации СЩС, образующихся при очистке сжиженных газов переработки нефти и бензинов от сернистых соединений, препятствуют присутствующие в их составе неприятно пахнущие меркаптиды натрия.

Таким образом, для утилизации меркаптидсодержащих СЩС необходимо разработать эффективные методы их дезодорации. На НПЗ для обезвреживания СЩС применяют либо отдувку сероводорода паром или воздухом после предварительного подкисления стоков минеральной кислотой до рН 5-6 (метод нейтрализации) [5], либо обработку стоков диоксидом углерода (метод карбонизации) [6]. Основной недостаток этих методов – образование газа с низкой концентрацией сероводорода, что не позволяет использовать его на установках Клауса и в производстве серной кислоты.

Поэтому отходящие кислые газы с установок обезвреживания стоков сжигают, но при этом атмосфера загрязняется выбросами диоксида серы. Кроме того, методы нейтрализации и карбонизации требуют значительного расхода химических реагентов (кислоты или диоксида углерода), а метод карбонизации – и большого расхода тепла. Не обеспечивая при этом глубокой очистки стоков от меркаптидов натрия.

Из методов обезвреживания СЩС наибольший интерес представляет окисление токсичных сернистых соединений в стоках кислородом воздуха. В отсутствие катализаторов этот процесс осуществляется при температуре 90-1100С и давлении 0,3-0,5 МПа. Применение катализаторов позволяет значительно ускорить процесс окисления и вести его при 40-500С.

Во ВНИИУСе совместно с Ивановским химико-технологическим ин-ститутом разработан гетерогенный фталоцианиновый катализатор сероочистки КС-1 на полимерной основе (полиэтилене или полипропилене) [7]. Этот катализатор характеризуется высокой химической стойкостью, механической прочностью и стабильной каталитической активностью. Его получают в виде гранул, из которых затем изготавливают насадочные элементы с развитой геометрической поверхностью, например кольца Рашига, Палля или типа бигуди (табл.1).

Таблица 1

Разработан процесс гетерогенно-каталитического окислительного обезвреживания СЩС на катализаторе КС-1. Он состоит в окислении кислородом воздуха сульфида натрия в менее вредные тиосульфат и сульфат натрия, а меркаптидов натрия – в органические дисульфиды, нерастворимые в СЩС и отделяемые от стоков отстаиванием в нефтеловушках.

Разработан процесс гетерогенно-каталитического окислительного обезвреживания СЩС на катализаторе КС-1. Он состоит в окислении кислородом воздуха сульфида натрия в менее вредные тиосульфат и сульфат натрия, а меркаптидов натрия – в органические дисульфиды, нерастворимые в СЩС и отделяемые от стоков отстаиванием в нефтеловушках.

Реакции окисления сульфида и меркаптида натрия в кинетической об-ласти имеют первый порядок по сульфиду и меркаптиду натрия, кислороду и катализатору.

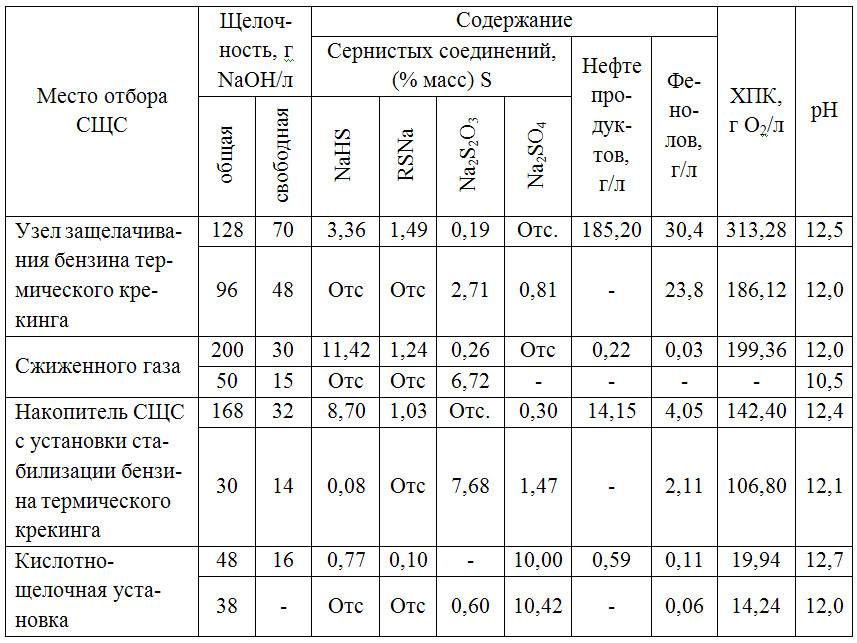

По результатам кинетических исследований подобран технологический режим процесса: температура 40-500С, давление 0,3-0,5 МПа. Катализатор загружают в реактор в виде насадочных элементов сплошным слоем высотой (6-8) D (где D – диаметр реактора). Процесс гетерогенно-каталитического окисления применен для обезвреживания при выбранных условиях и линейной скорости подачи воздуха 0,03-0,04 м/с реальных стоков Новокуйбышевского НХК и Туапсинского НПЗ. В табл.2 показано изменение физико-химических свойств СЩС с различных технологических установок Туапсинского НПЗ в процессе гетерогенно-каталитического окислительного обезвреживания на лабораторной установке периодического действия с реактором емкостью 0,5л. Как видно, окисление СЩС сопровождается значительным снижением общей и свободной щелочности и химического потребления кислорода (на 40-50% отн.). При окислении заметно снижается концентрация фенолятов натрия, что, по-видимому, связано с частичным окислением фенолов, а также с отдувкой их воздухом со скоростью 0,04 м/с. В поглотительном растворе (10%-ной NaOH), через который пропускался отработанный воздух, сульфид натрия и меркаптиды отсутствуют, но обнаружено ? 10% фенолятов от их исходной концентрации в СЩС. В процессе обезвреживания СЩС ? 80% сульфида натрия окисляется в тиосульфат натрия, а 20% — в сульфат натрия. Окисленные стоки в отличие от исходных не имеют неприятного запаха сероводорода и меркаптанов.

Таблица 2

Примечание. В числителе – для исходных СЩС, в знаменателе – для окисленных.

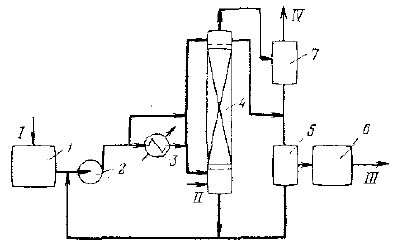

По результатам испытания процесса при обезвреживании реальных стоков и кинетического исследования модельных реакций окисления сернистых соединений разработаны технологическая схема процесса (см. рисунок) и технологические регламенты проектирования опытно-промышленных установок.

Принципиальная технологическая схема обезвреживания СЩС:

1 – емкость для накопления СЩС; 2 – насос для подачи СЩС; 3 – теплообменник; 4 – реактор; 5 – сепаратор; 6 – сепаратор-каплеотбойник; 7 – емкость для сброса окисленных СЩС; I – СЩС; II – воздух; III – отработанный воздух; IV – окисленные СЩС.

СЩС, отделенные от нефтепродуктов и механических примесей, из усреднительной емкости насосом подаются в теплообменник, где нагреваются водяным паром до 400С, а затем в реактор с катализатором КС-1. В нижнюю часть реактора через барботер подается сжатый воздух под давлением 0,3-0,5 МПа.

Предусмотрена возможность работы реактора по прямоточной и противоточной схемам. При прямоточной схема частично окисленные СЩС из верхней части реактора поступают в сепаратор 5 для отделения от СЩС унесенного воздуха. Стоки в системе циркулируют по схеме сепаратор 5 – насос – теплообменник (или минуя его) – реактор – сепаратор 5 до обеспечения необходимой глубины очистки от меркаптидов и сульфидов натрия. После этого СЩС из сепаратора 5 сбрасываются в емкость обезвреженных стоков. При противоточной схеме СЩС подаются в верхнюю часть реактора, выше слоя катализатора. При этом реактор может работать в режиме как орошения, так и барботирования.

Отработанный воздух, содержащий пары углеводородов, фенолов и дисульфидов, унесенных из окисляемых стоков, поступает сверху реактора в сепаратор – каплеотбойник 6, где отделяется от унесенных капель СЩС и далее направляется на дожиг в ближайшую технологическую печь. Унесенные отработанным воздухом капли СЩС из сепаратора 7 по мере их накопления сбрасываются в сепаратор 5. Окисленные стоки направляются через емкость 6 на смешение с другими стоками II системы канализации. Органические дисульфиды, образовавшиеся при окислении меркаптидов, отделяются от стоков II системы канализации вместе с нефтепродуктами при отстаивании в нефтеловушках.

При гетерогенно-каталитическом обезвреживании СЩС не происходит загрязнение атмосферы выбросами сероводорода и диоксида серы. Предлагаемый метод требует небольшого расхода тепла и не требует расхода реагентов (диоксида углерода и серной кислоты). Он обеспечивает более полное удаление токсичных неприятно пахнущих сернистых соединений из стоков. Щелочной характер реакционной среды и относительно низкая температура процесса дают возможность использовать в технологической схеме аппараты из углеродистых сталей.

Ожидаемый экономический эффект от внедрения процесса жидкофазного окислительного обезвреживания сернисто-щелочных стоков взамен процесса карбонизации [8] на установке производительностью 10000 т/год – 68000 руб/год.

СПИСОК ЛИТЕРАТУРЫ

1. Фахриев А.М., Кашеваров Л.А.. Вильданов А.Ф. и др. – В кн.: Тезисы докладов III всесоюзного семинара «Совершенствование процессов газофракционирования и сероочистки углеводородного сырья. М., ЦНИИТЭнефтехим, 1983. – 53с.

2. Мазгаров А.М., Неяглов А.В., Теляков С.Ш. и др. – Химия и технология топлив и масел, 1976, №2, с.6-8.

3. Иоакимис Э.Г., Нурмухаметова И.З. – Там же, 1981, №6, с. 30-33.

4. Питерский Л.Н. и др. – Труды ВНИИОС, 1978, с. 104.

5. А.с. 524775 (СССР).

6. Рудин М.Г., Арсеньев Г.А., Васильев А.В. Общезаводское хозяйство нефтеперерабатывающего завода. Л. 1978. – 312 с.

7. А.с. 1041142 (СССР).

8. Асылова К.Г., Назаров В.И., Колесник Т.А. и др. – Химия и технология топлив масел, 1983, №5, с. 12-13.