О новых разработках и внедрениях в области сероочистки углеводородного сырья

О НОВЫХ РАЗРАБОТКАХ И ВНЕДРЕНИЯХ В ОБЛАСТИ СЕРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ

Смотрите также [PDF формат]

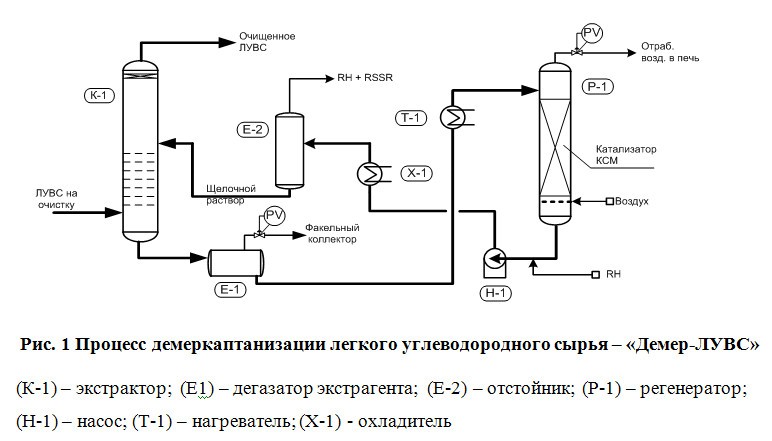

1. Процесс демеркаптанизации легкого углеводородного сырья – «Демер-ЛУВС».

Из существующих методов демеркаптанизации легкого углеводородного сырья наиболее широко используемыми являются методы щелочной экстракции меркаптанов с регенерацией насыщенного меркаптидами щелочного раствора окислением кислородом воздуха в присутствии гомогенного [1] или гетерогенного [2] фталоцианиновых катализаторов.

В работе [3] предлагается метод бесщелочной «сухой» демеркаптанизации сжиженных газов, бензина, керосина, газоконденсатов и нефти на катализаторе MARС пропусканием сырья с воздухом через фильтр с катализатором, либо контактированием очищаемого продукта с суспензией катализатора и стехиометрическим количеством воздуха непосредственно в потоке сырья — в трубопроводах и отстойных емкостях. Указанный метод является не регенеративным и, в отличие от экстракционных методов щелочной очистки, не позволяет извлекать меркаптаны из газов и бензинов, т.е. снижать в них содержание общей серы.

Катализатор гомогенно-каталитического процесса щелочной очистки [1] растворен или диспергирован в щелочном растворе и циркулирует вместе с ним в системе очистки от экс-трактора к регенератору и обратно к экстрактору. Присутствие катализатора в щелочном растворе приводит к окислению меркаптидов с образованием дисульфидов как в регенера-торе, так и вне его — в трубопроводах и в самом экстракторе (из-за наличия остаточного кис-лорода в регенерированном растворе щелочи). Дисульфиды, образующиеся вне регенерато-ра, переходят в экстракторе из щелочи в очищаемый продукт, повышая в нем содержание общей серы и жидкого остатка, строго регламентируемых в газах по ГОСТ 20448-90.

Кроме того, водорастворимые фталоцианиновые катализаторы химически и термически нестойки и подвержены гидролизу в щелочных средах, что ограничивает срок их службы в системе щелочной очистки до 3?4 месяцев. Щелочной раствор катализатор (КТК) считается отработанным и заменяется свежим раствором КТК при снижении в нем концентрации сво-бодной щелочи до ? 6%масс., что ведет к загрязнению стоков щелочью и солями металлов. Главным достоинством процесса «Демер-ЛУВС» (рис.1) по сравнению с известными отечественными и зарубежными аналогами является использование при регенерации меркап-тидсодержащей щелочи гетерогенного катализатора КСМ на полимерной основе. Состав и технология приготовления катализатора КСМ обеспечивают прочное удерживание каталити-чески активных компонентов на полимерном носителе, их повышенную стойкость к катали-тическим ядам, щелочи и термическому воздействию, стабильную активность на протяжении всего срока промышленной эксплуатации. Это исключает вымывание каталитически актив-ных компонентов из катализатора КСМ и их попадание в щелочной раствор; необходимость периодической или непрерывной подпитки КСМ дорогостоящими солями металлов перемен-ной валентности и нежелательное загрязнение ими промышленных стоков.

Катализатор КСМ изготовлен в виде блочной стереорегулярной насадки с развитой геометрической поверхностью, способствующей улучшению массообмена между регенери-руемой щелочью и воздухом. Он стационарно закреплен в регенераторе, что ограничивает сферу действия катализатора, препятствуя окислению оставшихся в щелочи меркаптидов с образованием дисульфидов вне регенератора.

Процесс «Демер-ЛУВС» используется для очистки бутан-бутиленовой фракции (ББФ) от меркаптанов на всех установках комбинированной переработки нефти типа Г-43-107 и КТ-1 бывшего СССР — Мажейкском, Московском, Уфимском, Лисичанском и Омском НПЗ, успешно работающих с 1990 ? 96 годов по настоящее время. Процесс «Демер-ЛУВС» внед-рен в 2000г. на Ново-Ярославском НПЗ для демеркаптанизации пропан-бутан-бутиленовой фракции с установки каткрекинга 1А-1М [4], а в 2008г. – на НПЗ Сибнефти и ЛУКОЙЛа.

Длительный опыт промышленной эксплуатации процесса «Демер-ЛУВС» показал, что использование гетерогенного катализатора КСМ, по сравнению с гомогенными, позволяет:

1) снизить капитальные и эксплуатационные затраты за счет упрощения технологической схемы процесса и сокращения количества используемого оборудования путем исключе-ния стадий приготовления и подпитки щелочного раствора раствором КТК;

2) сократить расход щелочи до 0.04-0.07кг/т и повысить срок ее службы с 3?4х месяцев до 1 года за счет доведения отработки щелочного раствора до отсутствия свободной щелочи;

3) увеличить срок службы фталоцианинового катализатора с 3?4х месяцев до 10 лет;

4) обеспечить глубокую очистку газов от меркаптановой серы (с 0,100 до ?0,001%мас.) на протяжении всего срока службы катализатора без его подпитки или регенерации;

5) резко сократить объем стоков и снизить их токсичность за счет более полной отработки щелочи и исключения попадания свободной щелочи и солей тяжелых металлов в стоки.

2. Процесс демеркаптанизации бензиновых фракций — «Демерус».

Очистка высокомеркаптанистых бензиновых фракций обычно проводится в две стадии:

1 стадия — удаление легких меркаптанов С2-С3, из бензина с выделением дисульфидов при каталитической регенерации щелочного раствора окислением воздухом.

2 стадия— дезодорация бензина окислением меркаптанов С4+в воздухом до дисульфидов.

Нами предлагается одностадийный процесс экстракционной очистки бензинов от мер-каптанов (рис.2) новым экстрагентом «Демерус», состав и свойства которого позволяют извлекать из бензинов до 94% меркаптанов — против 37%, при щелочной экстракции (табл.1).

Регенерация насыщенного меркаптанами экстрагента проводится окислением воздухом на катализаторе КСМ с выделением дисульфидного масла. Экстрагент «Демерус» имеет значительно большую сероемкость, по сравнению с водно-щелочным раствором, что позволяет:

1) снизить объем циркулирующего экстрагента, за счет чего уменьшить объем аппаратов;

2) повысить степень извлечения природных сераорганических соединений и существенно понизить содержание общей серы в бензиновой фракции;

3) сократить время отстоя очищенных продуктов от экстрагента и исключить необходи-мость их водной промывки после экстрактора;

4) снизить капитальные и эксплуатационные расходы за счет сокращения количества и объ-ема используемого оборудования, занимаемых производственных площадей и снижения расхода реагентов: щелочи, воды и солей тяжелых металлов;

5) уменьшить объем и токсичность образующихся стоков.

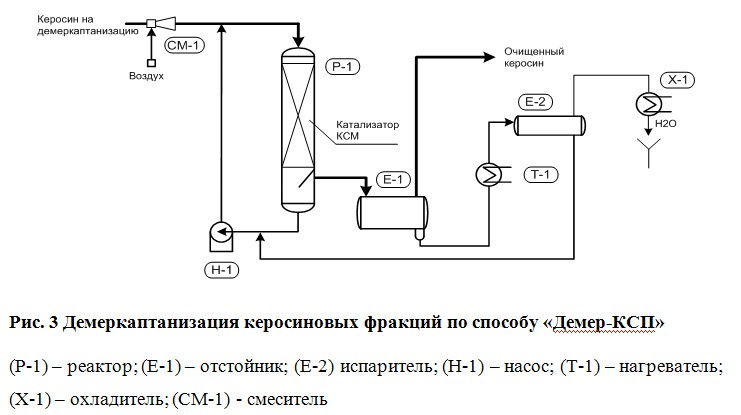

3. Демеркаптанизация керосиновых фракций по способу «Демер-КСП».

Существующие способы демеркаптанизации керосинов основаны на окислении присутствующих в них коррозионно-активных меркаптанов до инертных дисульфидов кислоро-дом воздуха в присутствии гетерогенных катализаторов в щелочной среде. Эти процессы проводятся в мягких условиях, не приводят к изменению содержания общей серы в керосине и по капвложениям на строительство установки почти в 12 раз ниже, чем установки ГО [5].

Большинство из известных способов демеркаптанизации керосина: Мерокс — фирмы UOP [6], Мерикат — фирмы Мерикем, ДМД-1 от ВНИИУС [7], процесс НИИнефтехима [8], основано на применении катализаторов на угольной основе, приготовленных адсорбцион-ной пропиткой активированного угля водно-щелочным раствором каталитически активных компонентов, в качестве которых используются различные водорастворимые производные фталоцианинов кобальта, железа, либо соли меди, никеля, ванадия и т.п.

Непрочность адсорбционного взаимодействия угольного носителя с каталитически активными компонента-ми и щелочным агентом приводит к постепенному вымыванию последних из пор носителя (угля), их уносу с очищаемым топливом и к гидролитическому распаду каталитически ак-тивных компонентов в водно-щелочной среде. Это обуславливает:

1) сокращение срока службы и постоянное расходование дорогостоящих солей металлов переменной валентности и щелочного агента на подпитку угольного слоя катализатора;

2) необходимость водной промывки демеркаптанизированного керосина от эмульгирован-ной щелочи с последующей солевой осушкой и адсорбционной доочисткой керосина от следов металлов переменной валентности глинами или силикагелем;

3) многоступенчатость процесса очистки керосина и образование значительного количества стоков и твердых отходов (в виде отработанной глины либо силикагеля), загрязненных щелочью, солями тяжелых металлов и нефтепродуктами.

Главной отличительной особенностью процесса «Демер-КСП» является использование для окисления меркаптанов в керосине катализатора КСМ на полимерной основе, каталитически активные компоненты которого, в отличие от катализаторов на угольной основе, не уносятся ни с керосином, ни с промотором, что исключает необходимость периодической или непрерывной подпитки катализатора КСМ дорогостоящими соединениями металлов переменной валентности и нежелательное загрязнение ими сточных вод НПЗ.

Другим отличительным признаком процесса «Демер-КСП» является использование промотора КСП, абсолютно нерастворимого в керосине, легко и полно отделяющегося от него простой декантацией, что позволяет исключить из схемы традиционные ступени водной отмывки и осушки керосина, значительно сократить перечень используемого оборудования.

Процесс демеркаптанизации керосина по способу Демер-КСП осуществляется в одну ступень – непосредственным окислением меркаптанов растворенным в керосине кислоро-дом воздуха на катализаторе КСМ в присутствии промотора КСП с одновременным удале-нием содержащихся в керосине кислых примесей и части реакционной и растворенной в ке-росине влаги (рис.3) [9]. Опытная партия прямогонного керосина, очищенного по способу «Демер-КСП» на пилотной установке Московского НПЗ, успешно прошла квалификационные испы-тания во ВНИИНП. Лицензионные договора на его внедрение заключены с 3 ведущими НПЗ.

Внедрение процесса «Демер-КСП», по сравнению с известными отечественными и зарубеж-ными аналогами, позволяет:

1) снизить капитальные затраты за счет исключения из схемы узлов приготовления и под-питки катализатора, ступеней осушки и адсорбционной доочистки керосина;

2) сократить эксплуатационные затраты за счет снижения расхода дорогостоящих компонентов катализатора, воды и щелочи на осуществление процесса;

3) уменьшить объем сточных вод с установки и устранить источник загрязнения стоков предприятия солями тяжелых металлов.

4. Демеркаптанизация газоконденсатов и легких нефтей на КСМ.

При гидроочистке (ГО) высокомеркаптанистого Астраханского газоконденсата было установлено, что присутствие меркаптанов в сырье приводит к образованию коксовых отло-жений и значительному сокращению межрегенерационного пробега установки ГО за счет термического разложения меркаптанов с последующей полимеризацией продуктов деструкции, на долю которых приходится до 60% от массы коксовых отложений [10]. Это свидетельствует о целесообразности предварительной демеркаптанизации высокомеркаптанистых газоконденсатов и легких нефтей перед их гидроочисткой. Такая схема привлекательна и с точки зрения снижения коррозионной активности сырья за счет удаления из нефтей и газоконденсатов меркаптанов, обладающих низким порогом термостабильности (140?170оС) и вызывающих интенсивную коррозию оборудования в зонах нагрева [11].

Наиболее рациональной представляется следующая схема сероочистки нефтей и ГК (рис.4).

1. Физическая стабилизация высокомеркаптанистого газоконденсата (или нефти) в режиме дебутанизации, обеспечивающем практически полный перевод сероводорода из газокон-денсата или легкой нефти в газы стабилизации С1?С4.

2. Очистка газов стабилизации от сероводорода с получением элементарной серы одним из известных способов, а затем от меркаптанов — по способу «Демер-ЛУВС» (по схеме 1) .

3. Экстракционная очистка стабильного кондесата (или нефти) от меркаптанов с помощью экстрагента «Демерус» (по схеме 2).

4. Окислительное обезвреживание оставшихся в конденсате (или нефти) высокомолеку-лярных меркаптанов и части органических сульфидов по способу «Демер-КСП» (рис.3).

5. Фракционирование демеркаптанизированного конденсата (или нефти) с последующей гидроочисткой тяжелых высокосернистых фракций.

При малых объемах газов стабилизации и невысоком содержании сероводорода их очистку можно вести методом «ГСН — КСМ» хемосорбцией сероводорода и меркаптанов ще-лочным раствором. Регенерацию насыщенного сульфидами и меркаптидами щелочного раствора ведут окислением воздухом на катализаторе КСМ с периодическим выводом части отработанного щелочного раствора на УПН и подачей балансового количества свежего раствора щелочи в систему очистки (рис.5).

Демеркаптанизация стабильных нефтей и газоконденсатов экстрагентом «Демерус» позволит максимально извлечь и рационально использовать природные сераорганические соединения в виде дисульфидов — ценного сырья для нефтехимии и существенно снизить содержание общей серы в сырье. Последующая окислительная обработка демеркаптанизированного сырья позволит значительно повысить глубину гидроочистки высокосернистой дизельной фракции [12] и вакуумного газойля и увеличить продолжительность межрегенерационного пробега установки ГО газоконденсата и высокосернистых нефтяных фракций.

Кроме того, окисленные сераорганические соединения, имея более высокие температуры кипения, по сравнению с исходными, при последующей разгонке окисленного конденсата (или нефти) будут концентрироваться в высококипящих фракциях. Благодаря этому может быть достигнуто достаточно глубокое обессеривание бензиновых и керосиновых фракций без их дополнительной гидроочистки.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ:

1. Фомин В.А., Вильданов А.Ф., Мазгаров А.М., Луговской А.И. «Внедрение процесса демеркаптани-зации ББФ на ГФУ Рязанского НПЗ», Нефтепереработка и нефтехимия, №12, 1987г, стр14-15.

2. Ахмадуллина А.Г. Кижаев Б.В. Нургалиева Г.М. Шабаева А.С., Тугуши С.О. Харитонов Н.В., «Гетеро-каталитическая демеркаптанизация легкого углеводородного сырья» НП и НХ, №2, 1994г, с.39-41.

3. Мерпеисов Х.С., Исиченко И.В., Коновалов А.В., «Новая технология бесщелочной демеркаптаниза-ции углеводородного сырья на основе катализатора МАRС, Нефть Газ, № 3(31) май 2007г.с. 50-52.

4. Ахмадуллина А.Г., Ахмадуллин Р.М., Смирнов В.А., Титова Л.Ф., Егоров С.А. Опыт гетерогенно-каталитической демеркаптанизации сырья МТБЭ в ОАО «Славнефть-Ярославнефтеоргсинтез», Нефтепереработка и нефтехимия, № 3, 2005г, стр.15-17.

5. Шарипов А.Х. Окислительной обессеривание меркаптансодержащего сырья, Химия и технология топлив и масел, №4, 1998г, с. 9-13.

6. Щербаченко В.И., Баженькин П.М., Точилов В.А., Нефтепереработка и нефтехимия, М., ЦНИИТЭнефтехим, 1979, №6, с.23-27

7. Мазгаров А.М., Вильданов А.Ф., Новые катализаторы и процессы для очистки нефтей и нефте-продуктов от меркаптанов, Нефтехимия, 1999, том 39, № 5, с.371-378.

8. Шарипов А.Х, Кириченке Ю.Е. Демеркаптанизация керосиновых фракций с помощью поли-фталоцианина кобальта, Химия и технология топлив и масел, №1, 1998г, с. 15-18.

9. Самохвалов А.И., Шабалина Л.Н., Булгаков В.А., Ахмадуллина А.Г., Нургалиева Г.М., Шабаева А.С, Демеркаптанизация керосиновой фракции на полифталоцианиновом катализаторе, Химия и тех-нология топлив и масел, №2, 1998г., с.43-45.

10. Белинский Б.И., Бердников В.М., Вьючный Ю.И. и др. Гидроочистка меркаптансодержащего газоконденсатного сырья, Химия и технология топлив и масел, №3, 2002г, с. 8-10.

11. Хабибуллин С.Г. КТК ожидают технические проблемы, Нефть Газ, №4, 2000г, с.77-80.

12. Харлампиди Х.Э., Чиркунов Э.В., Мустафин Х.В.Федоров Г.И., Сочетание процесса окисления и гидроочистки дизельной фракции высокосернистых нефтей — один из рациональных путей ее переработки, Межвузовский сборник научн. трудов «Интенсификация химических процессов в переработке нефтяных компонентов», Нижнекамск, 1997г., с.81-85.