Демеркаптанизация керосиновой фракции на полифталоцианиновом катализаторе

ДЕМЕРКАПТАНИЗАЦИЯ КЕРОСИНОВОЙ ФРАКЦИИ НА ПОЛИФТАЛОЦИАНИНОВОМ КАТАЛИЗАТОРЕ

Смотрите также [PDF формат]

Керосиновая фракция, получаемая на установках АВТ Московского НПЗ, отличается повышенным – до 0,008% (масс.) содержанием меркаптановой серы по сравнению с требованием ГОСТ 10227-86 на реактивное топливо ТС (0,005% масс. для первого сорта, 0,003% масс. для высшего) при удовлетворительном содержании (0,17 – 0,2% масс.) общей серы. Для получения топлива требуемого качества эту фракцию – до 60% объема ее выработки подвергают гидроочистке при температуре 310 – 3700С, давлении 2,5 – 3,5 МПа и отношении циркулирующего газа к сырью не менее 180 м3/м3 (в нормальных условиях).

Острая потребность в дополнительных мощностях гидроочистки фракции дизельного топлива, а также актуальность сокращения энергозатрат и расхода химических реагентов на очистку керосиновой фракции обусловили разработку и внедрение альтернативного процесса очистки последней каталитическим окислением меркаптанов в дисульфиды.

В отечественной практике каталитическая демеркаптанизация керосиновой фракции впервые была осуществлена в 1978г. на Новополоцком НПЗ по способу «мерокс» с использованием неподвижного слоя катализатора, состоящего из древесного активированного угля, пропитанного каталитически активным компонентом и 12%-ным водным раствором щелочи [1].

Данный процесс оказался громоздким и многоступенчатым, требующим предварительной очистки от кислых примесей и последующей водной отмывки, а также большого расхода химических реагентов: воды, щелочи, хлорида натрия, глины и солей меди. Кроме того, он сопровождается образованием значительных объемов сернисто-щелочных стоков и твердых отходов в виде отработанного катализатора на древесном угле, солей и глины. Поэтому его эксплуатация была прекращена.

Более поздние разработки фирмы «UOP» — процессы «миналк» и «мерокс без каустика» — отличаются значительно меньшим потреблением воды и щелочи и, следовательно, меньшими объемами сточных вод. Однако в этих процессах по-прежнему используется катализатор, представляющий собой активированный уголь, пропитанный раствором каталитически активного компонента (преимущественно сульфофталоцианина кобальта) и водно-щелочным раствором: разбавленным раствором каустика и аммония («миналк») или водным раствором другого основания, более слабого, чем каустик («мерокс без каустика»).

Общий недостаток всех катализаторов, получаемых адсорбционным взаимодействием активного компонента с пористым носителем – нестабильная активность вследствие постепенного вымывания непрочно удерживаемого активного компонента из пор носителя. Подобные катализаторы наряду с пропиткой водно-щелочным раствором требуют периодической (процесс «миналк») или непрерывной (процесс «мерокс без каустика») подпитки неподвижного слоя катализатора раствором активного компонента.

По этой причине в сточных водах таких процессов, на ряду с основаниями, феналятами и нафтенатами, присутствуют используемые в составе каталитически активного компонента или активатора соединения металлов переменной валентности, придающие стокам соответствующую окраску. В этой связи большой интерес представляет разработка процесса демеркаптанизации керосиновой фракции на полимерном фталоцианиновом катализаторе КС, хорошо зарекомендовавшем себя при многолетней промышленной эксплуатации в блоках демеркаптанизации бутан-бутеновых фракций установок каталитического крекинга Г-43-107 и КТ-1 Московского, Мажейкского, Лисичанского, Омского, Уфимского НПЗ [2].

Этот катализатор выпускается в виде насадочных элементов с развитой поверхностью и большим свободным объемом, удобен в эксплуатации, обладает стабильной активностью, длительным сроком службы и не требует подпитки, регенерации или замены в течение не менее пяти лет [3]. Однако он недостаточно эффективен при окислении высокомолекулярных меркаптанов керосиновой фракции, практически нерастворимых в водно-щелочных растворах. Одним из способов ускорения реакции окисления является использование эффекта гидродинамической и механоакустической активности – активации [4]. Удовлетворительные результаты получены при применении этого способа для регенерации меркаптидсодержащего щелочного раствора на Ново-Уфимском НПЗ [5].

Проведенное нами исследование влияния кавитации на окисление керосиновой фракции кислородом воздуха в смеси с водно-щелочным раствором показало образование устойчивой тонкой эмульсии, требующей длительного отстаивания и последующей водной отмывки керосиновой фракции от щелочи. Механоакустическая активность смеси очищаемой керосиновой фракции с воздухом перед подачей в реактор, содержащий катализатор КС, способствует частичной демеркаптанизации фракции и в отсутствие водно-щелочного раствора, правда с несколько меньшей эффективностью (30% против 45%). Но в отсутствие щелочи окисление, инициированное кавитацией, идет не селективно. Наряду с реакциями окисления меркаптанов протекают побочные реакции окисления содержащихся в топливе фенольных и азотистых соединений с образованием, особенно в присутствии влаги, окрашенных в желтый цвет продуктов окисления. Эти продукты титруются в области потенциометрического определения меркаптановой серы, что затрудняет контроль за степенью демеркаптанизации керосиновой фракции по ГОСТ 17323-71.

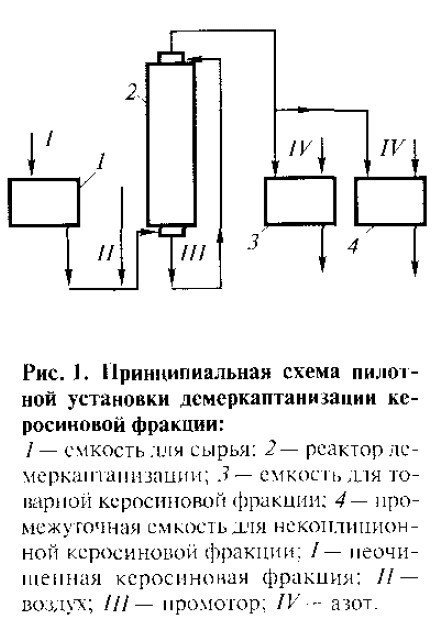

В 1996 г. были разработаны и запатентованы новые составы полимерного катализатора и промотора селективной демеркаптанизации высококипящих дистиллятов – от бензиновых до дизельных. С их использованием в августе-ноябре 1997 г. на пилотной установке (рис.1) проведена демеркаптанизация керосиновой фракции с установки АВТ-6 ОАО «Московский НПЗ». Процесс осуществлялся в одну стадию в мягких условиях.

Керосиновая фракция из сырьевой емкости насосом подавалась через смеситель с воздухом в нижнюю часть вертикального реактора, заполненного опытно-промышленными партиями новых катализатора и промотора. Нагрев ее до заданной температуры проводился с помощью регулируемой подачи горячей воды в водяную рубашку реактора.

Очищенная фракция в смеси с воздухом отводилась сверху реактора насосом в товарную 5 или промежуточную 6 (для некондиционной фракции) емкости, находящиеся под азотной подушкой. Жидкий промотор, более высокой плотности, чем керосиновая фракция, стекал в донную часть реактора, откуда непрерывно забирался насосом и рециркулировал вверх реактора.

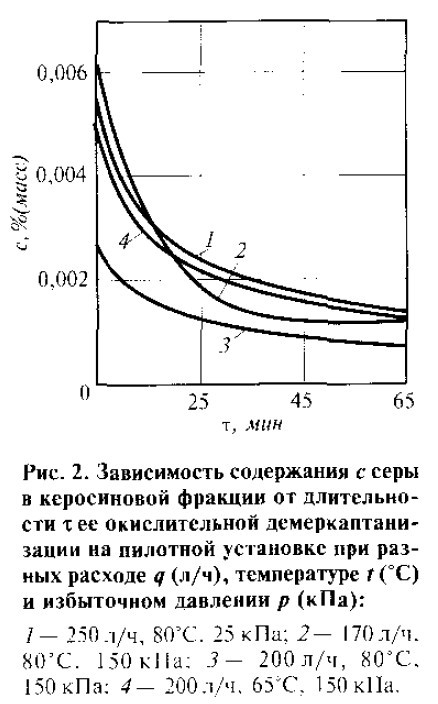

В процессе пилотных испытаний было исследовано влияние технологических параметров (температуры, давления, объемной скорости подачи сырья, воздуха и промотора) на глубину очистки керосиновой фракции от меркаптанов. Контроль за процессом демеркаптанизации осуществляли потенциометрическим титрованием проб фракции по ГОСТ 17323-71. Результаты пилотных испытаний приведены на рис.2.

Как видно, степень очистки керосиновой фракции от меркаптанов увеличивается с давлением, температурой и линейной скоростью подачи сырья через контактную зону вследствие улучшения гидродинамического режима. Повышению степени очистки способствует также увеличение объемов циркулирующего промотора и подаваемого в реактор воздуха. Согласно приведенным кинетическим кривым, требуемое снижение содержания меркаптановой серы – от 0,006 до 0,003% (масс.) достигается в исследуемых условиях за первые 20 – 25 мин. окисления. При этом окисляется до 60-70% содержащейся во фракции меркаптановой серы.

Анализ качества керосиновой фракции по ГОСТ 10227-86 до очистки и после нее показал, что она не содержит следов промотора, т.е. не требует последующей водной отмывки. В процессе демеркаптанизации изменяются (уменьшаются) только два показателя – массовая доля меркаптановой серы и кислотность, остальные остаются практически постоянными.

Для определения концентрации фактических смол в демеркаптанизированной керосиновой фракции из двух методов, предусмотренных ГОСТ 10227-86, необходимо применять метод, рекомендуемый ГОСТ 1567-83 (СТ СЭВ 2170-80). Он состоит в испарении керосиновой фракции перегретым паром при 232-2460С, как предусмотрено международными стандартами, а не воздухом при 177-1870С по ГОСТ 8489-85.

При этом исключается искажение результата определения данного показателя благодаря предотвращению наложения на него результата определения идентифицируемых как «фактические смолы» высококипящих дисульфидов, образующихся при демеркаптанизации керосиновой фракции. При ее анализе методом испарения перегретым паром дисульфиды, обладающие относительно низкой термостабильностью и разлагающиеся при температурах выше 2200С, не влияют на точность определения содержания в ней фактических смол.

В результате пилотных испытаний уточнены основные рабочие параметры и технологическая схема процесса демеркаптанизации керосиновой фракции, подтверждена эффективность новых составов катализатора и промотора, наработана опытная партия керосиновой фракции для квалификационных испытаний.

СПИСОК ЛИТЕРАТУРЫ

1. Щербаченко В.И., Боженькин П.М., Точилов В.Л. – Нефтепереработка и нефтехимия. 1979, №6, с. 23-27.

2. Гетерогенно-каталитическая демеркаптанизация легкого углеводородного сырья. Ахмадуллина А.Г., Кижаев Б.В., Нургалиева Г.М. и пр. – Нефтепереработка и нефтехимия, 1994, №2, с.39-41.

3. Опыт промышленной эксплуатации гетерогенных катализаторов в процессах окислительного обезвреживания сернисто-щелочных стоков и водных технологических конденсатов. Ахмадуллина А.Г., Кижаев Б.В., Хрущева И.К. и др. – Нефтепереработка и нефтехимия, 1993, №2, с.19-23.

4. А.с. 1773930 (СССР).

5. А.с. 82418 (СССР).